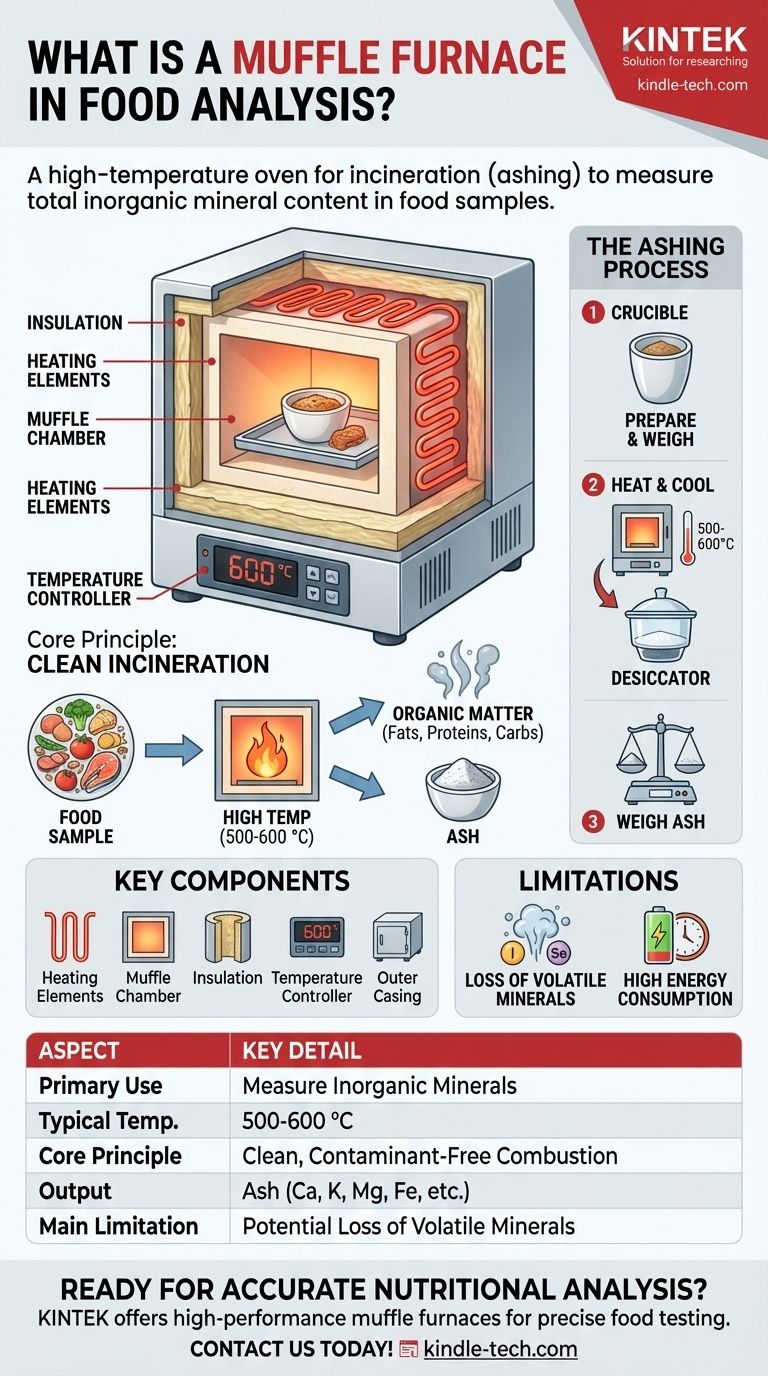

En el análisis de alimentos, un horno mufla es un horno de laboratorio de alta temperatura utilizado para un proceso llamado incineración o "calcinación" (ashing). Su función principal es quemar completamente toda la materia orgánica de una muestra de alimento —como grasas, proteínas y carbohidratos— para medir con precisión el contenido mineral inorgánico restante. Esta "ceniza" resultante es un indicador crítico de la composición nutricional de un alimento.

La característica definitoria de un horno mufla es su diseño, que aísla la muestra en una cámara (la "mufla"), separándola de los subproductos de la fuente de calor. Esto asegura que la medición final refleje solo el contenido mineral intrínseco del alimento, proporcionando una base limpia y precisa para el análisis.

El Principio Central: Incineración Limpia

Un horno mufla no es solo cualquier horno. Su diseño específico está diseñado para un propósito principal en la ciencia de los alimentos: determinar el contenido mineral total mediante una combustión completa y sin contaminación.

Separar la Muestra de la Contaminación

El término "mufla" se refiere a la cámara interior aislada y cerrada donde se calienta la muestra. Esta cámara actúa como una barrera, separando la muestra de alimento de los elementos calefactores reales y de cualquier posible contaminante que estos puedan producir.

En los hornos más antiguos alimentados por combustible, esto era fundamental para evitar que el hollín y los gases de combustión se mezclaran con la muestra. En los hornos eléctricos modernos, asegura que el calor radiante se aplique de manera uniforme sin contacto directo con los componentes eléctricos.

Lograr la Combustión Completa

Los hornos mufla operan a temperaturas extremadamente altas, típicamente entre 500 y 600 °C (932-1112 °F) para la calcinación de alimentos. Este calor intenso provoca que todos los compuestos orgánicos se oxiden y se conviertan en gases (como dióxido de carbono y vapor de agua), que son expulsados.

El proceso continúa hasta que solo quedan los componentes inorgánicos no combustibles.

Lo que Representan las "Cenizas" en los Alimentos

La pequeña cantidad de polvo blanco o gris que queda después de que el proceso se completa se denomina ceniza. Esta ceniza es la suma total de los minerales presentes en la muestra de alimento original.

Esta medición es un parámetro clave en el análisis nutricional, ya que representa el contenido de minerales esenciales como calcio, potasio, magnesio y hierro en un alimento.

Cómo Funciona un Horno Mufla Moderno

La fiabilidad de un horno mufla proviene de la interacción precisa de varios componentes clave, todos trabajando para mantener un ambiente estable y de alta temperatura.

Componentes Clave

- Elementos Calefactores: Los hornos modernos utilizan bobinas eléctricas de alta resistencia, a menudo hechas de aleaciones de hierro-cromo-aluminio, que pueden generar y mantener rápidamente altas temperaturas.

- La Cámara de Mufla: Es el caballo de batalla del horno, fabricado con material cerámico refractario de alta densidad para soportar calor extremo y choque térmico.

- Aislamiento: Capas de aislamiento de fibra cerámica rodean la mufla, minimizando la pérdida de calor y haciendo que el horno sea energéticamente eficiente.

- Controlador de Temperatura y Termopar: Un termopar actúa como sensor de temperatura dentro de la cámara. Envía retroalimentación a un controlador digital, que ajusta la potencia a los elementos calefactores para mantener una temperatura precisa y preestablecida.

- Carcasa Exterior: Una carcasa duradera de acero o aluminio protege los componentes internos y proporciona integridad estructural.

El Proceso de Calcinación (Ashing)

Un flujo de trabajo típico implica colocar una muestra de alimento prepesada en un crisol de cerámica o porcelana. Luego, este crisol se coloca dentro del horno frío, que está programado para calentarse a una temperatura específica durante varias horas hasta que la combustión se complete. Finalmente, se retira con cuidado un crisol y se enfría en un desecador antes de pesar la ceniza restante.

Comprender las Compensaciones y Limitaciones

Aunque es esencial, un horno mufla no es una herramienta perfecta. Comprender sus limitaciones es crucial para una interpretación precisa de los resultados.

Pérdida de Minerales Volátiles

La limitación principal es que las temperaturas extremadamente altas pueden provocar la pérdida de algunos minerales volátiles. Elementos como el cloro, el bromo, el yodo, el mercurio e incluso algo de selenio pueden convertirse en vapor y escapar junto con la materia orgánica.

Debido a esto, el valor de "ceniza total" es una excelente aproximación, pero puede subestimar ligeramente el contenido mineral total real.

Consumo de Tiempo y Energía

Calentar un horno a 600 °C y mantener esa temperatura durante horas es un proceso intensivo en energía. El ciclo completo, incluido el crucial período de enfriamiento, puede llevar una cantidad significativa de tiempo, lo que lo convierte en un cuello de botella en laboratorios de alto rendimiento.

Seguridad y Manipulación

Operar un horno mufla requiere protocolos de seguridad estrictos. El exterior puede calentarse mucho y las temperaturas internas suponen un riesgo inmediato y grave de quemaduras. Los guantes resistentes al calor y las pinzas largas son obligatorios para cargar o descargar muestras.

Tomar la Decisión Correcta para su Objetivo

Los datos de un horno mufla sirven para diferentes propósitos dependiendo de su objetivo analítico.

- Si su enfoque principal es el etiquetado nutricional: Utilice el horno para determinar el contenido total de cenizas, que es un valor requerido para muchos paneles de información nutricional y un indicador estándar del contenido mineral total.

- Si su enfoque principal es el control de calidad: Utilice el proceso de calcinación para verificar la consistencia del contenido mineral en ingredientes crudos o productos terminados, asegurando que cumplan con las especificaciones de formulación.

- Si su enfoque principal es el análisis de minerales específicos: Reconozca que la calcinación en un horno mufla es el primer paso. La ceniza resultante se disuelve y se analiza utilizando instrumentos más avanzados (como la Espectroscopía de Absorción Atómica o ICP-MS) para cuantificar minerales individuales.

En última instancia, el horno mufla proporciona un punto de datos fundamental en la ciencia de los alimentos, ofreciendo una visión clara del mundo inorgánico oculto dentro de la materia orgánica.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Uso Principal | Incineración (calcinación) para medir el contenido mineral inorgánico en muestras de alimentos. |

| Rango de Temperatura Típico | 500 °C a 600 °C (932 °F a 1112 °F). |

| Principio Central | Aísla la muestra en una cámara para una combustión limpia y libre de contaminantes. |

| Resultado | Ceniza, que representa la suma total de minerales como calcio, potasio y hierro. |

| Limitación Principal | Pérdida potencial de minerales volátiles (p. ej., yodo, selenio) a altas temperaturas. |

¿Listo para asegurar un análisis nutricional preciso en su laboratorio? Un horno mufla fiable es la piedra angular de las pruebas precisas de alimentos. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos mufla diseñados para las necesidades exigentes de los laboratorios de ciencias de los alimentos. Contáctenos hoy para encontrar la solución perfecta para sus flujos de trabajo de calcinación y control de calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utilizan materiales refractarios en los hornos? Garantizan la seguridad, la eficiencia y la pureza del proceso

- ¿Cuál es la relación entre la temperatura de sinterización y la temperatura de fusión? Diferencias clave para ingenieros de materiales

- ¿Cuál es la estructura del cuerpo de un horno? Descubriendo el diseño de doble capa para un control térmico superior

- ¿Por qué la temperatura de fusión de la cerámica es más alta que la de la mayoría de los metales? Desentrañando la fuerza del enlace atómico

- ¿Por qué las cerámicas pueden soportar altas temperaturas? Descubre los Secretos de la Estructura Atómica