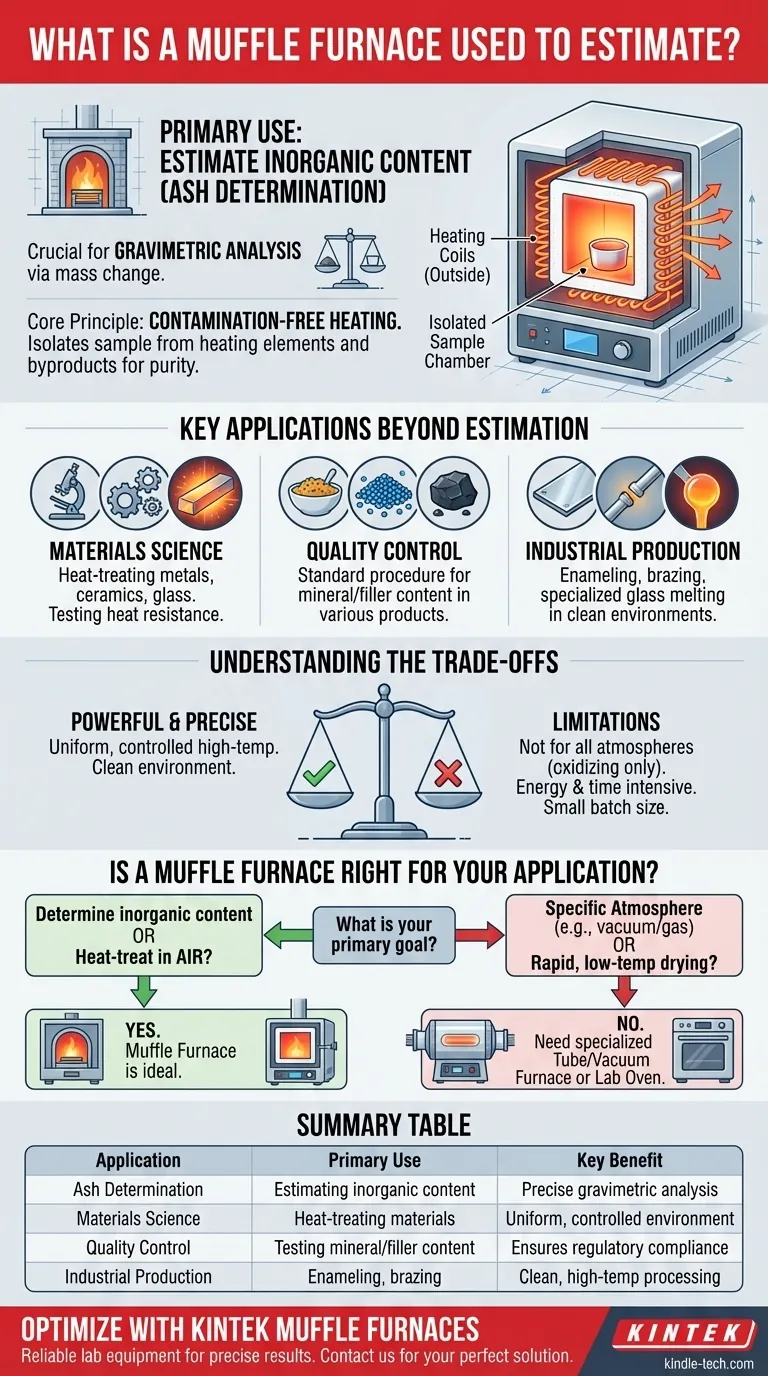

En un entorno de laboratorio, un horno de mufla se utiliza principalmente para estimar el contenido inorgánico no combustible de una muestra. Este proceso, conocido como calcinación o determinación de cenizas, es una función crítica en el análisis gravimétrico, donde los cambios de masa se utilizan para cuantificar con precisión la composición de un material. El horno quema toda la materia orgánica a altas temperaturas, dejando solo las cenizas inorgánicas para su pesaje y análisis.

Si bien un horno de mufla es una herramienta clave para la estimación, su propósito fundamental es mucho más amplio. Está diseñado para proporcionar un entorno de alta temperatura altamente controlado que está completamente aislado de los elementos calefactores y los subproductos de la combustión, asegurando la pureza de la muestra que se procesa. Este principio de calentamiento limpio lo convierte en una herramienta indispensable para analizar y tratar materiales.

El principio fundamental: calentamiento libre de contaminación

En esencia, un horno de mufla resuelve un problema crítico: cómo calentar un material a temperaturas muy altas sin contaminarlo.

¿Qué significa "mufla"?

El término "mufla" se refiere a la característica de diseño principal: una cámara separada que encierra el material que se está calentando.

Esta cámara aísla la muestra de la fuente de calor real y de cualquier subproducto de la combustión. En los hornos históricos, esto significaba mantener el humo y las cenizas volantes alejados de la muestra.

Diseño eléctrico moderno

Hoy en día, la mayoría de los hornos de mufla son eléctricos. Bobinas de calentamiento de alta temperatura rodean la cámara de mufla, calentándola por radiación y convección.

La cámara en sí está hecha de material aislante de alta pureza, lo que evita que el calor escape y, lo que es crucial, impide que los elementos calefactores interactúen directamente o contaminen la muestra.

Aplicaciones clave más allá de la estimación

La capacidad de proporcionar calor puro, uniforme y preciso convierte al horno de mufla en una herramienta universal tanto en entornos científicos como industriales.

Ciencia e investigación de materiales

Los científicos utilizan hornos de mufla para desarrollar y probar nuevos materiales. Esto incluye la creación de cerámicas técnicas, la prueba de la resistencia al calor de aleaciones o la realización de procesos de tratamiento térmico como el recocido y el templado para alterar las propiedades físicas de un metal.

Control de calidad y pruebas

La calcinación es un procedimiento estándar de control de calidad en muchas industrias. Por ejemplo, se utiliza para determinar el contenido mineral en alimentos, el contenido de relleno en plásticos o el material no combustible en el carbón. Estos datos son vitales para garantizar que un producto cumpla con las especificaciones reglamentarias o de fabricación.

Producción industrial

A mayor escala, los hornos de mufla se utilizan para procesos de fabricación que requieren entornos limpios y de alta temperatura. Esto incluye la creación de recubrimientos de esmalte duraderos, la soldadura fuerte o blanda de componentes complejos y la fusión de vidrio para aplicaciones especializadas.

Comprendiendo las compensaciones

Si bien es potente, un horno de mufla es un equipo especializado con limitaciones específicas que es importante comprender.

No para todas las atmósferas

Un horno de mufla estándar funciona calentando la muestra en presencia de aire (una atmósfera oxidante). Esto es ideal para la calcinación, pero inadecuado para materiales que se dañarían con el oxígeno a altas temperaturas.

Los procesos que requieren vacío o un gas inerte específico (como nitrógeno o argón) necesitan un horno de tubo o un horno de vacío más especializado.

Consumo de energía y tiempo de calentamiento

Alcanzar temperaturas de 1000 °C o más requiere una cantidad significativa de energía. Si bien las unidades modernas están diseñadas para la eficiencia, son dispositivos que consumen mucha energía.

También requieren tiempo para calentarse de forma segura a la temperatura objetivo y, lo que es igual de importante, para enfriarse. Este tiempo de ciclo debe tenerse en cuenta en cualquier flujo de trabajo de laboratorio o producción.

Limitaciones del volumen de la muestra

Los hornos de mufla generalmente están diseñados para el procesamiento por lotes de muestras relativamente pequeñas. No son adecuados para operaciones de flujo continuo o para procesar volúmenes muy grandes de material, lo que requeriría un tipo diferente de horno industrial o kiln.

¿Es un horno de mufla adecuado para su aplicación?

Para determinar si esta herramienta se ajusta a su objetivo, considere su objetivo principal.

- Si su objetivo principal es determinar el contenido inorgánico: Un horno de mufla es la herramienta estándar y esencial para calcinar muestras como parte del análisis gravimétrico.

- Si su objetivo principal es el tratamiento térmico de materiales en el aire: Es una opción ideal para alterar las propiedades de metales, cerámicas o vidrio debido a su entorno de alta temperatura uniforme y precisamente controlado.

- Si su objetivo principal requiere una atmósfera específica (por ejemplo, nitrógeno o vacío): Un horno de mufla estándar es insuficiente; debe investigar un horno de tubo o de vacío especializado diseñado para el control atmosférico.

- Si su objetivo principal es el secado rápido a baja temperatura: Un horno de mufla es excesivo; un simple horno de laboratorio es una herramienta más eficiente y apropiada para esta tarea.

En última instancia, un horno de mufla proporciona el entorno de alta temperatura preciso y puro necesario para revelar las propiedades fundamentales de un material.

Tabla resumen:

| Aplicación | Uso principal | Beneficio clave |

|---|---|---|

| Determinación de cenizas | Estimación del contenido inorgánico en muestras | Análisis gravimétrico preciso mediante cambio de masa |

| Ciencia de materiales | Tratamiento térmico de metales, cerámicas y vidrio | Entorno de alta temperatura uniforme y controlado |

| Control de calidad | Prueba del contenido mineral en alimentos, plásticos, carbón | Garantiza que el producto cumpla con las especificaciones reglamentarias |

| Producción industrial | Esmaltado, soldadura fuerte, fusión de vidrio | Procesamiento limpio a alta temperatura sin contaminación |

Optimice las capacidades analíticas de su laboratorio con los hornos de mufla de KINTEK. Ya sea que esté realizando una determinación precisa de cenizas, tratando térmicamente materiales o asegurando el control de calidad, nuestro equipo proporciona el entorno de alta temperatura y libre de contaminación que necesita para obtener resultados precisos. KINTEK, que atiende a laboratorios de investigación, control de calidad y producción industrial, se especializa en equipos de laboratorio y consumibles confiables adaptados a sus necesidades. Contáctenos hoy para encontrar la solución perfecta para su aplicación y mejorar sus flujos de trabajo analíticos.

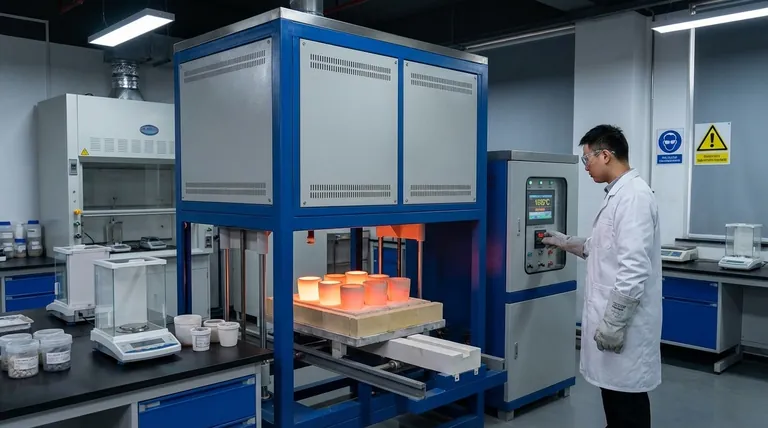

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es importante la sinterización en el procesamiento cerámico? Obtenga piezas cerámicas densas y de alto rendimiento

- ¿Cómo se enfría un horno de mufla? Proteja su equipo y sus muestras del choque térmico.

- ¿Cuál es la diferencia entre un crisol y un horno? Entendiendo la asociación entre la fuente de calor y el contenedor

- ¿Qué son SV y PV en un horno de mufla? Control maestro de temperatura para resultados de precisión

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura