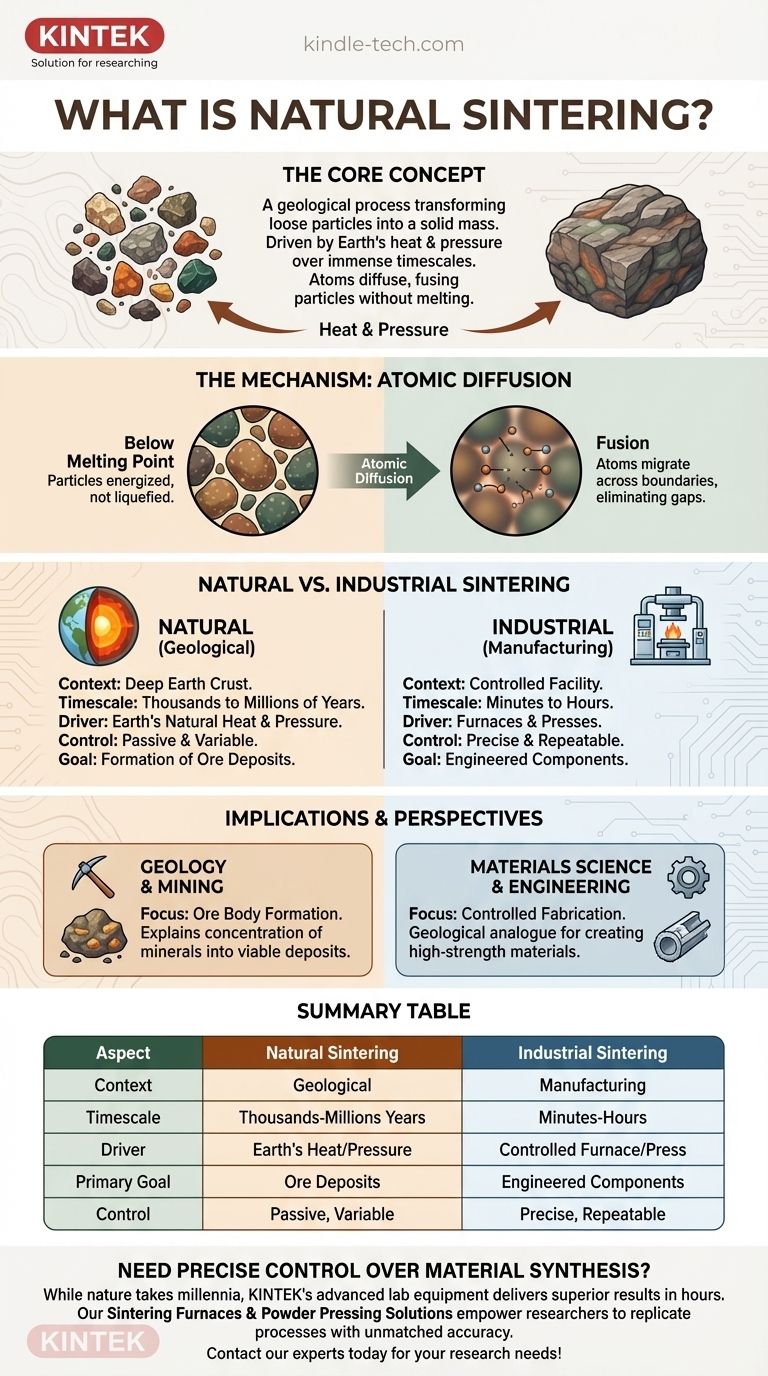

En esencia, la sinterización natural es un proceso geológico que transforma partículas minerales sueltas en una masa sólida de alta densidad. Impulsada por el calor y la presión naturales de la Tierra durante inmensas escalas de tiempo, los átomos se difunden a través de los límites de las partículas, fusionándolas para formar depósitos de mineral sin que el material se derrita.

La distinción crítica no es el mecanismo físico, sino el contexto. Si bien tanto la sinterización natural como la industrial se basan en la difusión atómica para fusionar partículas, una es un evento geológico lento y pasivo, y la otra es una técnica de fabricación rápida y controlada.

El mecanismo fundamental: cómo funciona la sinterización

Un proceso sin fusión

La sinterización compacta y forma una masa sólida de material utilizando calor y presión. Crucialmente, la temperatura permanece por debajo del punto de fusión del material.

En lugar de licuarse, las partículas se energizan lo suficiente para que sus átomos se vuelvan móviles. Esta técnica es esencial para procesar materiales con puntos de fusión extremadamente altos, como el tungsteno.

El poder de la difusión atómica

El principio científico detrás de la sinterización es la difusión atómica. Cuando se calientan, los átomos obtienen suficiente energía para migrar de su propia partícula y cruzar el límite hacia una adyacente.

Esta migración efectivamente difumina las líneas entre las partículas individuales. Se fusionan a nivel microscópico, eliminando los huecos entre ellas y creando una pieza única, densa y sólida.

Sinterización natural vs. industrial

El contexto geológico (natural)

La sinterización natural ocurre en las profundidades de la corteza terrestre durante miles o millones de años. El calor sostenido y moderado y la inmensa presión de la roca suprayacente y la actividad geológica proporcionan la energía para el proceso.

Este es un mecanismo fundamental en la formación de muchos depósitos mineralógicos. Así es como los sedimentos sueltos o los granos minerales se transforman en el mineral sólido de alta densidad que se extrae mediante la minería.

El contexto de fabricación (industrial)

La sinterización industrial es un proceso deliberado, altamente controlado y rápido. Los materiales en polvo se colocan en un molde y se someten a altas temperaturas y/o presión en un horno o prensa.

Esto permite a los ingenieros crear componentes fuertes y con formas precisas a partir de materiales que son difíciles o imposibles de fundir y moldear. Es la piedra angular de la pulvimetalurgia y la fabricación de cerámica.

Comprendiendo las implicaciones

Por qué es importante la sinterización natural

Comprender la sinterización natural es crucial para geólogos e ingenieros de minas. Explica cómo los minerales valiosos se concentran y consolidan en cuerpos de mineral económicamente viables.

El proceso es responsable de las características físicas de muchos tipos de rocas y depósitos minerales, influyendo en su densidad, porosidad y resistencia.

La compensación: control vs. escala

La compensación principal es el control. El proceso natural es pasivo e incontrolado, lo que da como resultado formaciones geológicas complejas y variables.

El proceso industrial, por el contrario, ofrece un control completo sobre la temperatura, la presión y el tiempo. Esta precisión permite la ingeniería de materiales con propiedades específicas y repetibles para aplicaciones avanzadas.

Cómo aplicar este conocimiento

La lente a través de la cual se ve la sinterización depende enteramente de su campo.

- Si su enfoque principal es la Geología o la Minería: Considere la sinterización natural como el proceso fundamental que transforma los granos minerales sueltos en cuerpos de mineral densos y valiosos a lo largo del tiempo geológico.

- Si su enfoque principal es la Ciencia o Ingeniería de Materiales: Vea la sinterización natural como el análogo geológico del proceso industrial controlado utilizado para fabricar componentes de alta resistencia a partir de materiales en polvo.

En última instancia, comprender este fenómeno natural proporciona una base sólida para apreciar la ingeniería controlada de los materiales modernos.

Tabla resumen:

| Aspecto | Sinterización Natural | Sinterización Industrial |

|---|---|---|

| Contexto | Proceso geológico | Técnica de fabricación |

| Escala de tiempo | Miles a millones de años | Minutos a horas |

| Impulsor | Calor y presión de la Tierra | Horno/prensa controlados |

| Objetivo principal | Formación de depósitos de mineral | Creación de componentes de ingeniería |

| Control | Pasivo y variable | Preciso y repetible |

¿Necesita un control preciso sobre la síntesis de sus materiales? Mientras que la naturaleza tarda milenios, el equipo de laboratorio avanzado de KINTEK ofrece resultados superiores en horas. Nuestros hornos de sinterización y soluciones de prensado de polvo permiten a geólogos y científicos de materiales replicar y estudiar estos procesos con una precisión inigualable. Contacte a nuestros expertos hoy para encontrar el equipo perfecto para sus necesidades de investigación o control de calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la regla Delta 20 de la evaporación? Domine la pulverización segura y eficaz

- ¿Cuál es el tipo de proceso de fabricación aditiva más barato? Empiece la impresión 3D con un presupuesto limitado con FDM

- ¿Cuál es la técnica de calentamiento por microondas? Una guía para el procesamiento térmico rápido y uniforme

- ¿Por qué la biomasa es mejor que el carbón? Una alternativa energética sostenible y baja en carbono

- ¿Qué productos se fabrican con titanio? La guía definitiva sobre materiales de alto rendimiento

- ¿El cuarzo tiene un punto de fusión alto? Descubra su rendimiento superior a altas temperaturas

- ¿Cuál es la mejor manera de fabricar diamantes de laboratorio? Explicación de los métodos HPHT vs. CVD

- ¿Por qué el control preciso del proceso en la calcinación a alta temperatura es fundamental para los catalizadores de óxido metálico a base de hierro?