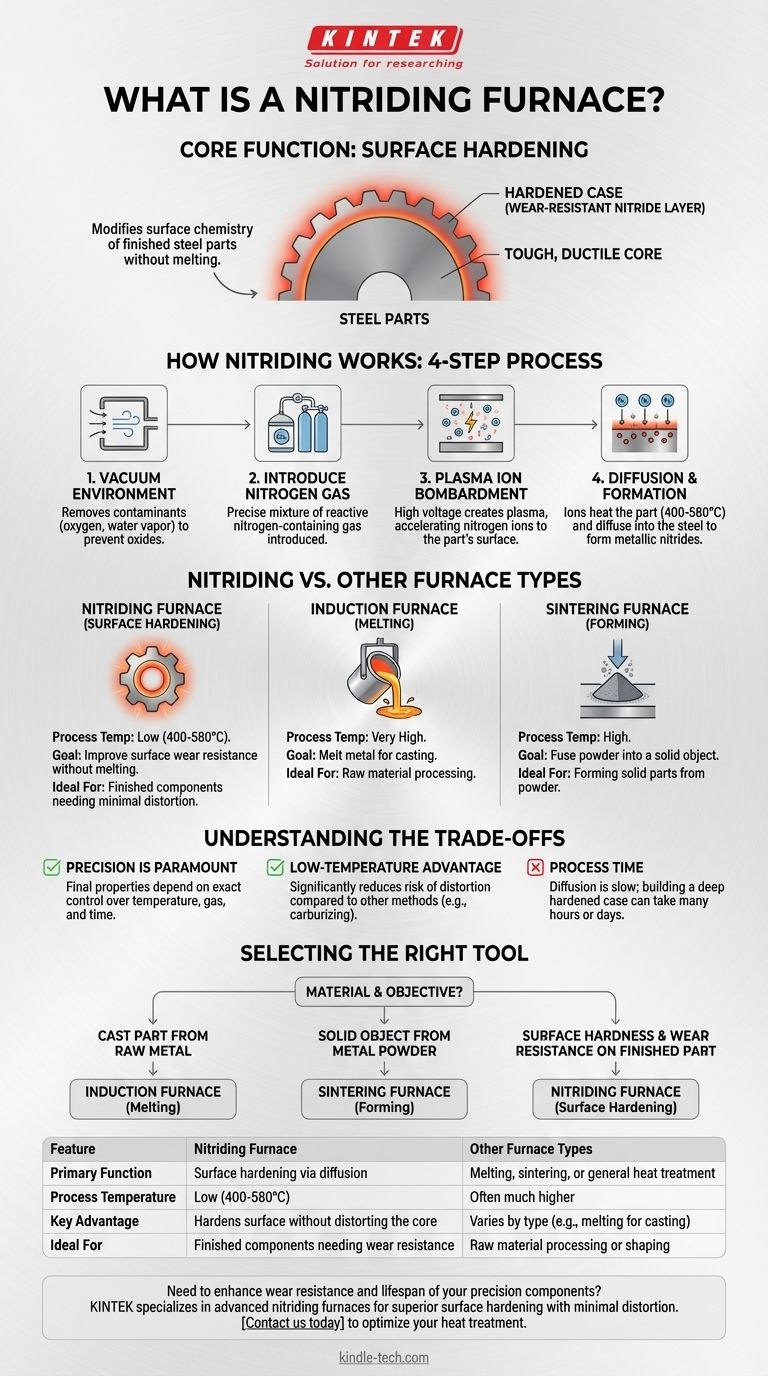

En esencia, un horno de nitruración es un equipo altamente especializado diseñado para un proceso de tratamiento térmico de endurecimiento superficial llamado nitruración. A diferencia de los hornos que funden o dan forma al metal, un horno de nitruración modifica la química superficial de una pieza de acero terminada para crear una capa exterior extremadamente dura y resistente al desgaste, al mismo tiempo que mantiene el material del núcleo tenaz y dúctil.

La distinción crucial a entender es que un horno de nitruración no es para calentamiento o fusión general. Es una herramienta precisa para alterar las propiedades superficiales de una pieza metálica en estado sólido, utilizando una atmósfera controlada de nitrógeno reactivo.

Cómo funciona la nitruración: el mecanismo central

La nitruración es un proceso de difusión termoquímica. Un horno de nitruración por plasma, un tipo común, utiliza una secuencia específica de pasos para lograr esta transformación.

Creando el ambiente: vacío

Primero, la cámara del horno que contiene la pieza metálica se bombea hasta el vacío. Este es un paso crítico para eliminar oxígeno, vapor de agua y otros contaminantes que podrían interferir con el proceso y crear óxidos no deseados en la superficie de la pieza.

Introducción del agente activo: gas nitrógeno

Una vez que se logra un vacío suficiente, se introduce en la cámara una mezcla de gas que contiene nitrógeno (a menudo nitrógeno e hidrógeno) controlada con precisión. Esto asegura que la atmósfera sea pura y contenga solo los elementos reactivos necesarios.

El papel del plasma: bombardeo de iones

Se aplica un fuerte campo eléctrico de CC dentro del horno. Este alto voltaje ioniza el gas enrarecido, creando un plasma. La pieza de trabajo de metal se convierte en el cátodo, lo que hace que los iones de nitrógeno cargados positivamente se aceleren y bombardeen su superficie con alta energía.

Formación de la capa endurecida: difusión

Este bombardeo iónico hace dos cosas: calienta la pieza de trabajo a la temperatura de nitruración requerida (típicamente 400-580 °C) y pulveriza la superficie, limpiándola a nivel atómico. Lo más importante es que proporciona el nitrógeno activo que se difunde en el acero, reaccionando con el hierro y otros elementos de aleación para formar una capa muy dura de nitruros metálicos.

Nitruración vs. otros tipos de hornos

Comprender qué es un horno de nitruración también significa comprender lo que no es. Su propósito es fundamentalmente diferente al de otros hornos industriales comunes.

Nitruración vs. Fusión (Hornos de Inducción)

Los hornos de inducción están diseñados para fundir metal. Utilizan potentes campos electromagnéticos para calentar rápidamente una carga de metal de estado sólido a líquido para la fundición. Un horno de nitruración funciona a una temperatura mucho más baja y nunca funde la pieza de trabajo.

Nitruración vs. Conformado (Hornos de Sinterización)

Los hornos de sinterización se utilizan para fusionar polvos metálicos o cerámicos en una masa sólida sin fundirlos. Su objetivo es crear un objeto sólido a partir de polvo. Un horno de nitruración, por el contrario, trata la superficie de un componente ya sólido y completamente formado.

Nitruración vs. Tratamiento Térmico General (Hornos de Mufla)

Los hornos de mufla son hornos de uso general que se utilizan para una amplia gama de procesos como el recocido (ablandamiento) o la cocción de cerámicas. Si bien controlan la temperatura, un horno de nitruración agrega una capa de complejidad al controlar con precisión tanto la atmósfera como un campo eléctrico para impulsar una reacción superficial específica.

Comprendiendo las compensaciones

Si bien es potente, el proceso de nitruración implica consideraciones específicas y no es una solución universal para el endurecimiento.

La precisión es primordial

Las propiedades finales de la capa nitrurada (su profundidad, dureza y composición) dependen completamente del control preciso sobre la temperatura, la mezcla de gases, la presión y el tiempo del proceso. Cualquier desviación puede conducir a un tratamiento subóptimo o fallido.

La ventaja de la baja temperatura

Un beneficio clave de la nitruración es su temperatura de proceso relativamente baja en comparación con otros métodos de endurecimiento superficial como la carburación. Esto reduce significativamente el riesgo de que la pieza se distorsione o deforme, lo cual es fundamental para componentes de alta precisión.

La limitación: tiempo de proceso

La nitruración es un proceso basado en la difusión, que puede ser inherentemente lento. La construcción de una capa endurecida profunda puede llevar muchas horas, a veces incluso días. Esto puede hacerlo más costoso o lento que algunos tratamientos alternativos.

Tomando la decisión correcta para su objetivo

La selección del proceso térmico correcto requiere una comprensión clara de su material y su objetivo final.

- Si su objetivo principal es crear una pieza fundida a partir de metal en bruto: Un horno de inducción para la fusión es la herramienta correcta.

- Si su objetivo principal es formar un objeto sólido a partir de polvo metálico: Se requiere un horno de sinterización para unir el polvo en una pieza densa.

- Si su objetivo principal es mejorar la dureza superficial y la resistencia al desgaste de un componente terminado con una distorsión mínima: Un horno de nitruración es el equipo especializado para el trabajo.

En última instancia, elegir el horno adecuado consiste en hacer coincidir la herramienta con la transformación específica del material que necesita lograr.

Tabla resumen:

| Característica | Horno de Nitruración | Otros Tipos de Hornos |

|---|---|---|

| Función Principal | Endurecimiento superficial por difusión | Fusión, sinterización o tratamiento térmico general |

| Temperatura del Proceso | Baja (400-580°C) | A menudo mucho más alta |

| Ventaja Clave | Endurece la superficie sin distorsionar el núcleo de la pieza | Varía según el tipo (por ejemplo, fusión para fundición) |

| Ideal Para | Componentes terminados que necesitan resistencia al desgaste | Procesamiento o conformado de materia prima |

¿Necesita mejorar la resistencia al desgaste y la vida útil de sus componentes de precisión? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de nitruración, para ayudarle a lograr un endurecimiento superficial superior con una distorsión mínima. Nuestra experiencia garantiza que obtenga la solución adecuada para las necesidades específicas de su laboratorio. Contáctenos hoy para analizar cómo nuestros hornos de nitruración pueden optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo afecta el control de temperatura de un horno de destilación al vacío a la separación de aluminio y magnesio?

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuál es el propósito del temple del aluminio? Bloquear la resistencia para el endurecimiento por envejecimiento

- ¿Cómo facilita un entorno de vacío la modificación superficial de MIL-88B con APTMS? Mejora la uniformidad del recubrimiento de MOF

- ¿De qué está hecho el interior de un horno de alta temperatura? Descubra los materiales refractarios que resisten el calor extremo

- ¿Cuál es la función de los hornos de vacío de alta temperatura en el desarrollo del acero EUROFER para reactores de fusión nuclear?

- ¿Cuáles son las condiciones para el revenido? Domine el proceso de tratamiento térmico para un acero más resistente

- ¿Por qué se recomienda un horno de secado al vacío de laboratorio para las microesferas de PBAT? Protege la integridad del polímero sensible