En esencia, un horno de empuje es un tipo de horno industrial continuo. Procesa materiales empujándolos a través de varias zonas de calentamiento y enfriamiento en una serie de bandejas, barcas o placas. Esto crea un tren continuo donde una nueva barca que entra en el horno empuja toda la línea hacia adelante, permitiendo una producción consistente y de alto volumen.

La distinción crítica de un horno de empuje es su diseño para operación continua, lo que lo convierte en un pilar para los procesos de fabricación de alto rendimiento. Esto contrasta fuertemente con los hornos por lotes, que procesan una carga discreta a la vez.

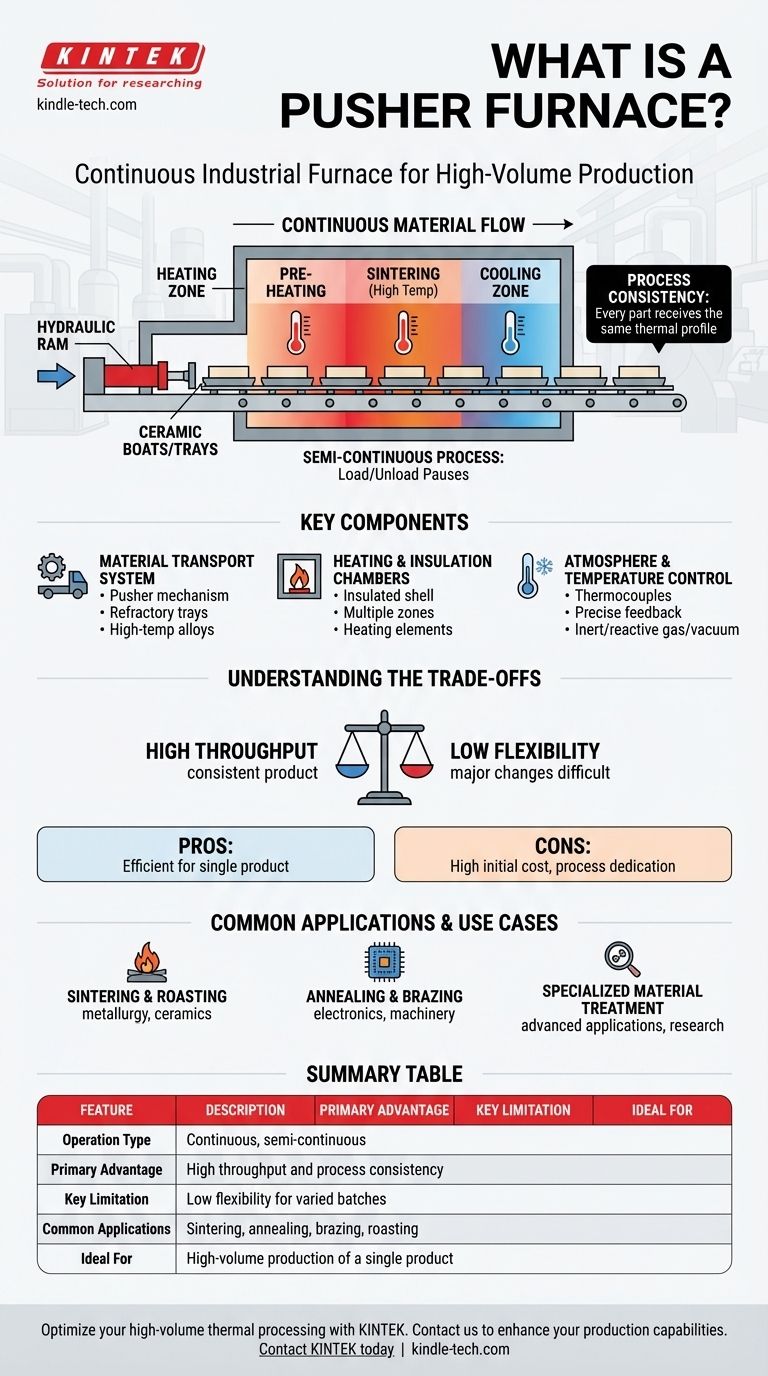

El Principio Fundamental: Flujo Continuo de Material

La característica definitoria de un horno de empuje es su método de transporte de material. Comprender este mecanismo es clave para entender su propósito y valor en entornos industriales.

Cómo funciona el "Empuje"

Un sistema mecánico, a menudo un ariete hidráulico o eléctrico, empuja una nueva bandeja de material hacia la entrada del horno. Esta acción fuerza a toda la línea de bandejas a avanzar una posición.

El proceso es semicontinuo. El horno se detiene el tiempo justo para descargar una bandeja terminada en la salida y cargar una nueva bandeja sin procesar en la entrada antes de que ocurra el siguiente empuje.

Logrando la Consistencia del Proceso

Este flujo continuo asegura que cada pieza esté expuesta al mismo perfil de temperatura durante el mismo período de tiempo. El horno se divide en zonas distintas —precalentamiento, sinterización y enfriamiento—, cada una con un control de temperatura preciso, garantizando un proceso térmico altamente repetible.

Componentes Clave de un Horno de Empuje

Aunque los diseños varían, los hornos de empuje comparten un conjunto común de componentes funcionales diseñados para gestionar el tratamiento térmico continuo de materiales.

Sistema de Transporte de Material

Esto incluye las barcas o bandejas que transportan el material y el mecanismo de empuje en sí. Las barcas suelen estar hechas de materiales refractarios como cerámicas o aleaciones de alta temperatura para soportar las condiciones extremas.

Cámaras de Calentamiento y Aislamiento

El cuerpo del horno consta de una carcasa fuertemente aislada que contiene múltiples zonas de calentamiento. Estas zonas utilizan elementos calefactores como hilo de resistencia, carburo de silicio o disilicuro de molibdeno para generar las temperaturas requeridas.

Control de Atmósfera y Temperatura

Un sistema de control sofisticado gestiona todo el proceso. Utiliza termopares para una retroalimentación precisa de la temperatura en cada zona y puede controlar la atmósfera interna, que puede ser gas inerte, un gas reactivo o vacío, dependiendo de la aplicación.

Cámaras de Enfriamiento

Después de pasar por las zonas de alta temperatura, los materiales se trasladan a las cámaras de enfriamiento. Estas cámaras están diseñadas para llevar el producto de vuelta a una temperatura de manipulación segura a una velocidad controlada para evitar choques térmicos o cambios microestructurales no deseados.

Comprendiendo las Ventajas y Desventajas

Un horno de empuje es una herramienta potente, pero no es universalmente aplicable. Sus ventajas de diseño para algunos procesos crean limitaciones para otros.

Alto Rendimiento vs. Baja Flexibilidad

El beneficio principal es el alto rendimiento para un producto consistente. Sin embargo, este mismo diseño lo hace inflexible. Cambiar el perfil de temperatura o el tiempo de procesamiento es una tarea importante, lo que lo hace inadecuado para lotes pequeños y variados o trabajos experimentales.

Costo Inicial y Complejidad

El sistema de empuje mecánico, la zonificación extensa y los complejos sistemas de control hacen de estos hornos una inversión de capital significativa. Su diseño está optimizado para una operación continua o casi continua para justificar el costo.

Dedicación al Proceso

Un horno de empuje suele dedicarse a un único proceso térmico bien definido. Su eficiencia se pierde si debe detenerse, enfriarse y reprogramarse con frecuencia para diferentes materiales o resultados.

Aplicaciones y Casos de Uso Comunes

La capacidad de ofrecer un tratamiento térmico consistente y de alto volumen hace que el horno de empuje sea esencial en numerosas industrias para una amplia gama de procesos térmicos.

Sinterización y Tostado

Se utiliza ampliamente en metalurgia y cerámica para sinterizar materiales en polvo en una masa sólida. Esto incluye aplicaciones para componentes cerámicos, materiales refractarios y piezas de metal en polvo.

Recocido y Soldadura Fuerte

En electrónica y maquinaria, estos hornos se utilizan para recocer metales para aliviar tensiones internas y para soldar fuerte componentes en una atmósfera controlada.

Tratamiento Especializado de Materiales

El control preciso sobre la temperatura y la atmósfera permite aplicaciones avanzadas, como la cocción de componentes electrónicos, el tratamiento de materiales especiales y la realización de investigaciones en laboratorios universitarios e industriales.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente de sus necesidades de producción y objetivos operativos.

- Si su enfoque principal es la producción continua de alto volumen de un solo producto: Un horno de empuje es la solución ideal por su eficiencia y repetibilidad del proceso.

- Si su enfoque principal es la investigación, la producción de lotes pequeños o el procesamiento de materiales diversos con diferentes perfiles térmicos: Un horno por lotes o de tubo ofrece mucha mayor flexibilidad y un menor costo inicial.

En última instancia, elegir un horno de empuje es un compromiso con un proceso de fabricación específico y a gran escala donde la consistencia es primordial.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Operación | Continua, semicontinua |

| Ventaja Principal | Alto rendimiento y consistencia del proceso |

| Limitación Clave | Baja flexibilidad para lotes variados |

| Aplicaciones Comunes | Sinterización, recocido, soldadura fuerte, tostado |

| Ideal Para | Producción de alto volumen de un solo producto |

Optimice su procesamiento térmico de alto volumen con KINTEK.

Nuestros hornos de empuje están diseñados para un rendimiento y repetibilidad máximos, lo que los convierte en la piedra angular de líneas de producción eficientes para sinterización, recocido y soldadura fuerte. Si su objetivo es la fabricación consistente y de alto volumen de materiales como cerámicas o metales en polvo, nuestra experiencia en equipos de laboratorio puede proporcionarle la solución de procesamiento térmico fiable que necesita.

Contacte a KINTEK hoy mismo para discutir cómo un horno de empuje puede mejorar sus capacidades de producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son los beneficios de mantenerse actualizado con las últimas tecnologías de congeladores ULT? Ahorre costos y fomente la sostenibilidad

- ¿Cuáles son las ventajas del proceso de sinterización? Logre piezas complejas y rentables

- ¿Qué es el proceso de pulverización catódica por plasma? Una guía para la deposición de películas delgadas de precisión

- ¿Es seguro el bromuro de potasio para los humanos? Los riesgos del bromismo y las alternativas modernas

- ¿Cuáles son los 3 ejemplos de transferencia de calor? Conducción, convección y radiación explicadas

- ¿Por qué se requiere un agitador a temperatura constante durante la mezcla de celulosa y FeCl3? Maestría en Homogeneidad del Material

- ¿Por qué utilizar pesaje y homogeneización de alta precisión para el blindaje de boruros? Logre una protección superior contra la radiación sin plomo

- ¿Qué se entiende por uniformidad de la película? La clave para un rendimiento fiable de las películas delgadas