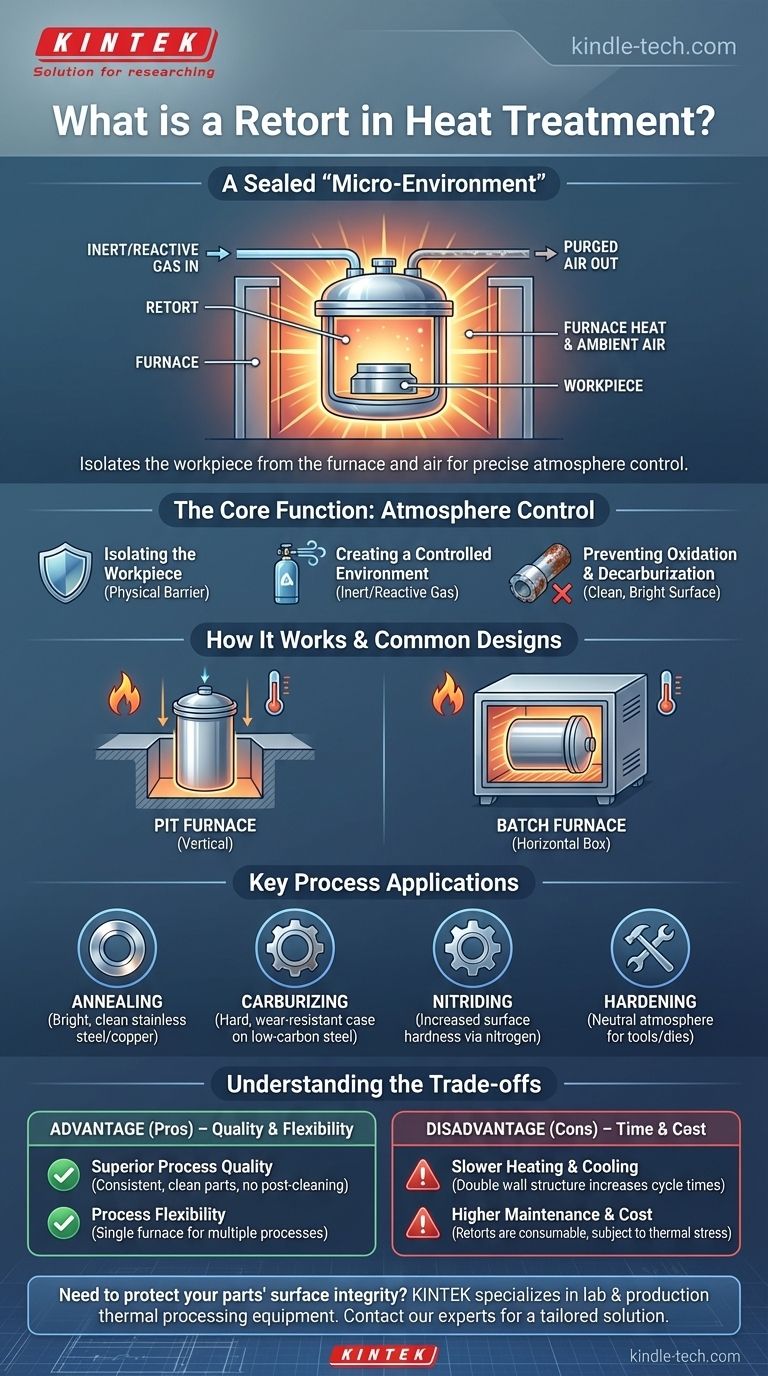

En los términos más simples, una retorta es un recipiente sellado, a menudo metálico, utilizado dentro de un horno durante el tratamiento térmico. Su propósito es aislar la pieza de trabajo del entorno de calentamiento directo del horno y del aire exterior. Esta separación permite un control preciso sobre la atmósfera gaseosa que rodea la pieza, lo cual es fundamental para lograr resultados metalúrgicos específicos.

La conclusión principal es esta: una retorta no es el horno en sí, sino una cámara especializada colocada dentro de él. Piense en ello como la creación de un "microambiente" para proteger la superficie del material y controlar las reacciones químicas durante el proceso de calentamiento.

La función principal: control de la atmósfera

La razón principal para usar una retorta se reduce a un factor crítico: el control de la atmósfera. Sin él, calentar metales a altas temperaturas en presencia de aire provocaría reacciones indeseables.

Aislamiento de la pieza de trabajo

Una retorta actúa como una barrera física. Separa las piezas que se están tratando de los elementos calefactores del horno (ya sean de gas o eléctricos) y de cualquier aire ambiente que pueda filtrarse en la cámara principal del horno.

Creación de un entorno controlado

Una vez sellada, el aire dentro de la retorta se purga y se reemplaza con un gas o mezcla de gases específicos. Puede ser un gas inerte (como nitrógeno o argón) para simplemente evitar reacciones, o un gas reactivo diseñado para cambiar intencionalmente la química de la superficie de la pieza.

Prevención de la oxidación y descarburación

El uso más común de una retorta es prevenir la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie del acero). Al reemplazar el oxígeno con una atmósfera inerte o controlada, la superficie del metal permanece limpia, brillante y mantiene su dureza y propiedades previstas.

Cómo funcionan los hornos de retorta

Aunque los diseños varían, el principio fundamental es consistente. El proceso implica colocar las piezas dentro de la retorta, sellarla y luego colocar todo el recipiente sellado en el horno principal para calentarlo.

La configuración básica

El sistema consta de dos partes principales: el horno exterior, que proporciona la energía térmica, y la retorta interior, que contiene la carga de trabajo y la atmósfera controlada. Estas retortas suelen estar hechas de aleaciones de níquel-cromo de alta temperatura para soportar ciclos térmicos.

Aplicaciones de procesos comunes

Las retortas son esenciales para procesos donde la superficie del material no puede verse comprometida. Esto incluye:

- Recocido: Especialmente recocido brillante de acero inoxidable o cobre.

- Carburación: Adición de carbono a la superficie del acero con bajo contenido de carbono para crear una capa dura y resistente al desgaste.

- Nitración: Difusión de nitrógeno en la superficie del acero para aumentar la dureza de la superficie.

- Endurecimiento: Calentamiento de herramientas y matrices en una atmósfera neutra para evitar la descarburación.

Diseños comunes: de foso vs. por lotes

Los hornos de retorta a menudo se configuran como hornos de foso, donde una retorta cilíndrica se baja verticalmente en un horno en el suelo. Esto es ideal para piezas largas con forma de eje. También vienen en diseños de horno por lotes (o "caja") horizontales, que funcionan de manera muy similar a un horno convencional.

Comprendiendo las compensaciones

El uso de una retorta proporciona una calidad superior, pero conlleva claras compensaciones operativas que son importantes de entender.

Ventaja: Calidad de proceso superior

Al controlar perfectamente la atmósfera, las retortas entregan piezas limpias y brillantes con propiedades metalúrgicas altamente consistentes y repetibles. Esto elimina la necesidad de operaciones de limpieza posteriores al tratamiento, como el chorro de arena.

Ventaja: Flexibilidad del proceso

Un solo horno de retorta puede usarse para una amplia variedad de procesos, desde el recocido hasta la carburación, simplemente cambiando la atmósfera introducida en la retorta.

Desventaja: Calentamiento y enfriamiento más lentos

La retorta en sí es una capa de metal a través de la cual debe conducir el calor. Esta estructura de "doble pared" significa que los tiempos de ciclo son inherentemente más largos en comparación con los hornos de calentamiento directo o de vacío, lo que reduce el rendimiento general.

Desventaja: Mayor mantenimiento y costo

Las retortas son consumibles. Están sujetas a un estrés térmico extremo, lo que eventualmente conduce a deformaciones, grietas y fallas. Estos recipientes de alta aleación son costosos de reemplazar y representan un costo operativo significativo.

Tomar la decisión correcta para su proceso

Decidir si un horno de retorta es apropiado depende completamente de los requisitos metalúrgicos de la pieza y de sus prioridades operativas.

- Si su objetivo principal es la máxima calidad superficial y una química precisa: Una retorta es esencial para procesos como el recocido brillante, la carburación o la nitración, donde la integridad de la superficie es primordial.

- Si su objetivo principal es el tratamiento térmico a granel donde cierta oxidación superficial es aceptable: Un horno de fuego directo o de atmósfera sin retorta sellada puede ser una solución más rentable y de mayor rendimiento.

- Si su objetivo principal son los tiempos de ciclo rápidos con alta limpieza: Un horno de vacío es una alternativa sólida, ya que proporciona un ambiente aún más limpio y a menudo puede calentar y enfriar más rápido, aunque con una inversión inicial mayor.

En última instancia, una retorta es la herramienta que elige cuando la integridad y la química de la superficie del material no son negociables.

Tabla resumen:

| Característica | Ventaja | Desventaja |

|---|---|---|

| Control de la atmósfera | Previene la oxidación/descarburación; permite procesos reactivos | Mayor complejidad operativa |

| Calidad del proceso | Ofrece piezas limpias y brillantes con propiedades consistentes | Ciclos de calentamiento/enfriamiento más lentos |

| Flexibilidad del proceso | Un solo horno puede manejar recocido, carburación, nitración | Alto costo de mantenimiento (la retorta es un consumible) |

¿Necesita proteger la integridad de la superficie de sus piezas durante el tratamiento térmico?

KINTEK se especializa en equipos de procesamiento térmico a escala de laboratorio y producción. Ya sea que esté recociendo acero inoxidable brillante o carburando aceros para herramientas, nuestra experiencia puede ayudarlo a seleccionar la tecnología de horno adecuada, incluidos los sistemas de retorta, para lograr sus objetivos metalúrgicos precisos y mejorar la confiabilidad de su proceso.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso