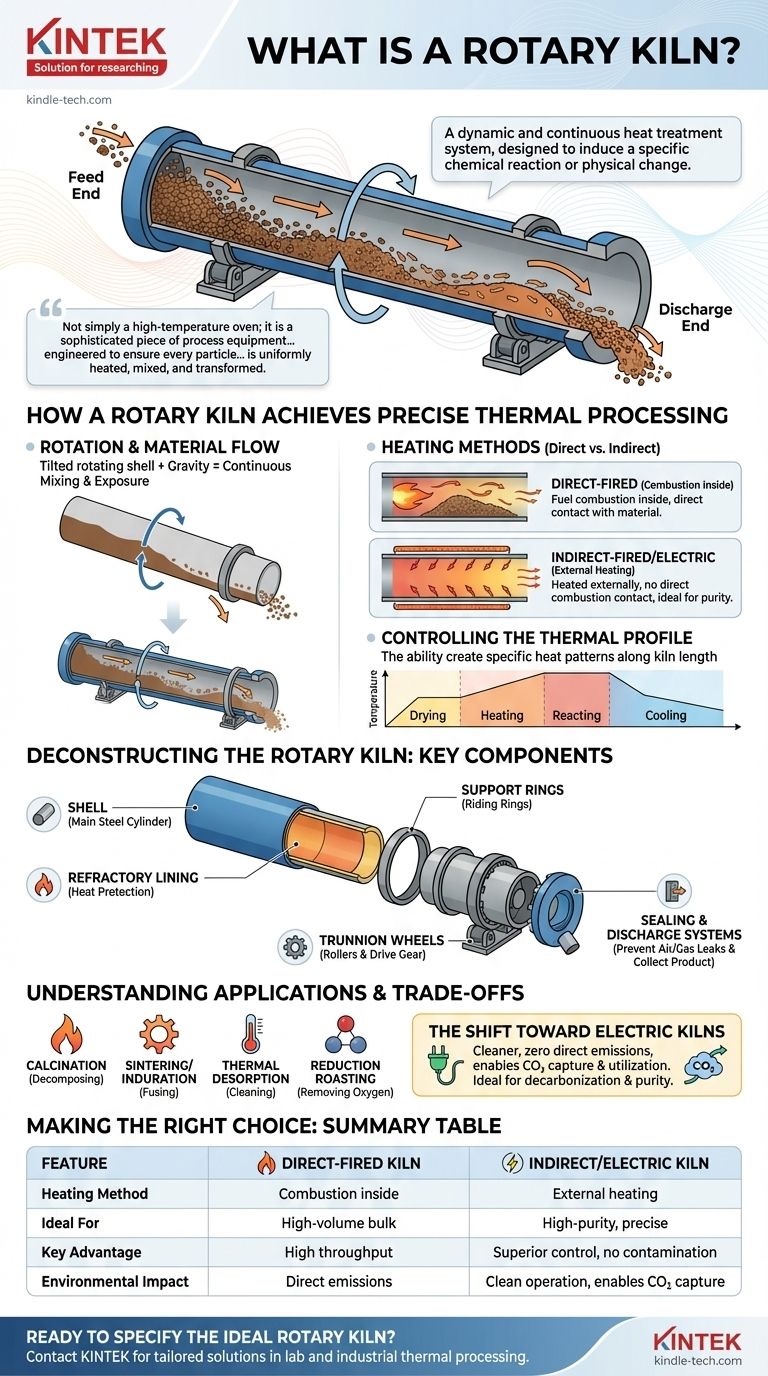

En esencia, un horno rotatorio es un gran horno cilíndrico giratorio utilizado para procesar materiales sólidos a temperaturas extremadamente altas. Funciona como un sistema de tratamiento térmico dinámico y continuo, diseñado para inducir una reacción química específica o un cambio físico en el material que se procesa a medida que se mueve a través de la cámara calentada.

Un horno rotatorio no es simplemente un horno de alta temperatura; es una pieza sofisticada de equipo de proceso. Su característica definitoria —la rotación de un cilindro inclinado— está diseñada para asegurar que cada partícula de material se caliente, mezcle y transforme uniformemente a medida que se mueve desde la entrada hasta la salida.

Cómo un horno rotatorio logra un procesamiento térmico preciso

La eficacia de un horno rotatorio proviene de su capacidad para combinar el transporte de material con la aplicación controlada de calor. Este proceso dinámico es lo que lo diferencia de un horno estático.

El principio de rotación y flujo de material

Un horno rotatorio es esencialmente un cilindro largo, a menudo llamado carcasa, que está montado con una ligera inclinación respecto a la horizontal.

A medida que el horno gira lentamente sobre su eje, el material alimentado en el extremo superior se agita y mezcla, moviéndose gradualmente hacia el extremo de descarga debido a la gravedad. Este movimiento continuo expone toda la superficie del lecho de material a la fuente de calor.

Métodos de calentamiento directo vs. indirecto

El calor se puede aplicar de dos maneras principales. Los hornos de fuego directo queman una fuente de combustible (como gas natural o carbón) dentro del horno, donde la llama y los gases calientes están en contacto directo con el material.

Los hornos de fuego indirecto calientan el material desde el exterior. La carcasa se calienta externamente, y este calor se irradia hacia el material. Los hornos rotatorios eléctricos, que utilizan elementos calefactores de resistencia, son un ejemplo común de diseño de calentamiento indirecto.

Control del perfil térmico

Una ventaja clave es la capacidad de crear un patrón de calor específico a lo largo de la longitud del horno. Esto permite etapas precisas de procesamiento, como secado, calentamiento y, finalmente, reacción o calcinación a una temperatura máxima.

Características como la colocación del calentador a 360° y los sistemas integrados de enfriamiento por aire permiten un control de temperatura altamente estable y uniforme, lo cual es crítico para producir un producto final consistente.

Desglosando el horno rotatorio: Componentes clave

Aunque los diseños se personalizan para materiales específicos, todos los hornos rotatorios comparten un conjunto de componentes fundamentales que trabajan juntos.

La carcasa y el revestimiento refractario

La carcasa es el cilindro principal de acero que forma el cuerpo del horno.

En su interior, está protegida de temperaturas extremas por un revestimiento refractario hecho de ladrillo especializado o material moldeable. Este revestimiento es crucial para la eficiencia térmica y para proteger la carcasa de acero de daños.

El sistema de soporte y accionamiento

El enorme peso del horno es soportado por dos o más anillos de rodadura (o neumáticos de soporte) de acero que están unidos a la carcasa.

Estos anillos descansan sobre ruedas de apoyo (rodillos), que permiten que el horno gire suavemente. Un gran engranaje y conjunto de motor, conocido como el engranaje de accionamiento, proporciona la fuerza de rotación. Los rodillos de empuje evitan que el horno se deslice cuesta abajo de sus soportes.

Sistemas de sellado y descarga

Los sellos efectivos en ambos extremos, de alimentación y descarga, son críticos. Evitan que el aire frío entre en el horno (lo que alteraría el perfil térmico) y que el producto valioso o los gases calientes escapen.

Al final del horno, el material procesado sale a través de una boca de descarga hacia un área de descarga de producto designada para enfriamiento y recolección.

Comprendiendo las aplicaciones y las compensaciones

Los hornos rotatorios son versátiles, pero deben especificarse correctamente para la tarea en cuestión. Su diseño afecta la eficiencia, la pureza del producto y la huella ambiental.

Aplicaciones industriales comunes

La función principal de un horno rotatorio es inducir un cambio a través del calor. Los procesos comunes incluyen:

- Calcinación: Descomposición de un material, como la conversión de piedra caliza en cal.

- Sinterización/Induración: Fusión de partículas finas para formar una masa sólida.

- Desorción térmica: Eliminación de contaminantes del suelo o residuos.

- Tostación reductora: Eliminación de oxígeno de óxidos metálicos.

El cambio hacia los hornos eléctricos

Tradicionalmente, los hornos han dependido de combustibles fósiles. Sin embargo, los hornos rotatorios eléctricos ofrecen una alternativa limpia y altamente eficiente.

Eliminan las emisiones directas de la combustión y permiten la captura del CO2 puro liberado del propio material del proceso, que luego puede venderse o reutilizarse. Esta es una ventaja significativa para las industrias centradas en la descarbonización.

Consideraciones para la pureza del proceso

En aplicaciones como el procesamiento de productos químicos especializados u óxidos metálicos, la prevención de la contaminación es primordial. Los métodos de calentamiento indirecto suelen ser preferidos por esta razón.

Además, los componentes internos del horno se pueden personalizar con materiales específicos para suprimir la contaminación metálica del propio equipo, asegurando que el producto final cumpla con estrictos estándares de pureza.

Tomando la decisión correcta para su objetivo

El diseño óptimo del horno depende completamente de sus requisitos de proceso, desde las características de la materia prima hasta las especificaciones del producto final.

- Si su enfoque principal es el procesamiento de material a granel de alto volumen (por ejemplo, cemento): Un horno grande, robusto y de fuego directo suele ser la solución más rentable por su gran capacidad de producción.

- Si su enfoque principal es la pureza del producto y el control preciso de la temperatura (por ejemplo, productos químicos especializados): Un horno rotatorio indirecto o eléctrico proporciona un control superior y elimina la contaminación de los subproductos de la combustión.

- Si su enfoque principal es el rendimiento ambiental y la descarbonización: Un horno rotatorio eléctrico es la elección definitiva, ya que permite un procesamiento más limpio y crea oportunidades para la captura y utilización de CO2.

En última instancia, un horno rotatorio bien especificado transforma las materias primas en productos valiosos con una eficiencia y control térmicos inigualables.

Tabla resumen:

| Característica | Horno de fuego directo | Horno indirecto/eléctrico |

|---|---|---|

| Método de calentamiento | Combustión dentro del horno | Calentamiento externo (por ejemplo, elementos eléctricos) |

| Ideal para | Procesamiento a granel de alto volumen (por ejemplo, cemento) | Productos de alta pureza, control preciso |

| Ventaja clave | Alta capacidad de producción | Sin contaminación por combustión, control superior |

| Impacto ambiental | Emisiones directas de combustible | Operación limpia, permite la captura de CO2 |

¿Listo para especificar el horno rotatorio ideal para su proceso? Ya sea que su prioridad sea el alto volumen de producción, la pureza extrema del producto o la descarbonización, la experiencia de KINTEK en equipos de procesamiento térmico de laboratorio e industrial es su solución. Proporcionamos hornos rotatorios personalizados para calcinación, sinterización y más. Contacte a nuestros expertos hoy para discutir sus objetivos específicos de material y producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis