Un horno de atmósfera, a menudo llamado horno de atmósfera controlada, es una cámara de procesamiento térmico especializada que permite un control preciso sobre el entorno gaseoso que rodea el material que se calienta. A diferencia de un horno convencional que opera en aire ambiente, este tipo de horno permite a los operadores introducir gases inertes o reactivos específicos. Este control es fundamental para prevenir reacciones químicas no deseadas, como la oxidación, y para garantizar la integridad de los materiales a altas temperaturas.

La función principal de un horno de atmósfera no es solo calentar un material, sino hacerlo dentro de un entorno de gas específico y controlado. Esto previene la oxidación y otras reacciones, asegurando la integridad del material durante el procesamiento a alta temperatura.

El problema central: ¿Por qué controlar la atmósfera?

Calentar materiales en presencia de aire puede alterar fundamentalmente sus propiedades, a menudo de formas indeseables. Un horno de atmósfera resuelve este problema reemplazando el aire rico en oxígeno con un gas controlado que cumple un propósito específico.

Prevención de la oxidación y la formación de cascarilla

A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Este proceso, conocido como oxidación, puede crear una capa de cascarilla en la superficie del material, comprometiendo su acabado, dimensiones e integridad estructural. Una atmósfera inerte previene esto.

Garantía de la pureza del material

Para materiales sensibles utilizados en electrónica, aeroespacial o aplicaciones médicas, incluso una pequeña contaminación superficial puede provocar la falla del componente. Al procesar piezas en un gas puro e inerte, se evita la introducción de contaminantes presentes en el aire ambiente.

Habilitación de reacciones superficiales específicas

En algunos casos, el objetivo no es prevenir una reacción, sino provocar una muy específica. Procesos como la carburización (adición de carbono al acero) o la nitruración (adición de nitrógeno) requieren una atmósfera reactiva para cambiar la química superficial de una pieza, a menudo para aumentar su dureza y resistencia al desgaste.

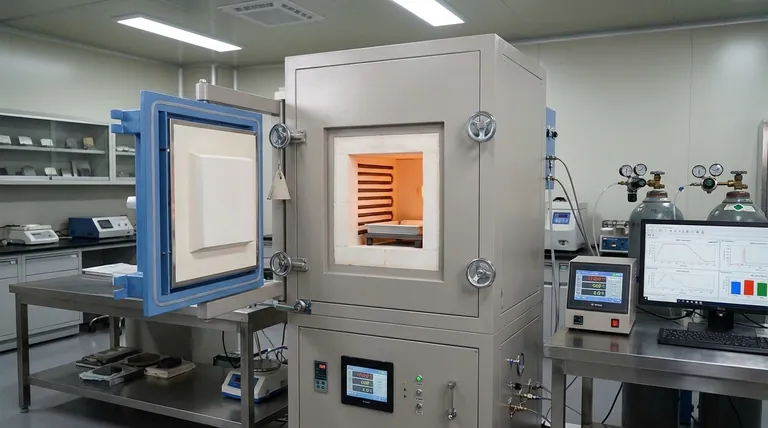

Componentes clave y su función

La capacidad de mantener un ambiente prístino y controlado a altas temperaturas requiere una construcción y componentes especializados.

La cámara sellada

La base de cualquier horno de atmósfera es una cámara de procesamiento sellada y hermética a los gases. Estas suelen estar construidas de forma robusta con una doble pared, donde el espacio entre las paredes interior y exterior puede enfriarse, típicamente mediante un ventilador. Esto protege la pared exterior del calor extremo y ayuda a mantener un ambiente interno estable.

Sistema de gestión de gases

Para controlar la atmósfera, el horno debe tener puertos de entrada y salida. La entrada permite la introducción de gases específicos (como nitrógeno, argón o hidrógeno), mientras que la salida permite ventilar de forma segura el aire desplazado o el gas usado. Este sistema permite la purga del aire antes de que comience un ciclo de calentamiento.

Control de temperatura de precisión

Mantener una temperatura estable es tan crítico como controlar el gas. Estos hornos utilizan un controlador PID (Proporcional-Integral-Derivativo) digital, que ofrece una precisión mucho mayor que un termostato simple. Ajusta continuamente la potencia de los elementos calefactores para evitar el sobrecalentamiento y mantener la uniformidad en toda la cámara.

Elementos calefactores de alto rendimiento

Para alcanzar y mantener altas temperaturas de forma constante, los hornos de atmósfera dependen de elementos calefactores duraderos y de larga vida útil. Estos están diseñados para un rendimiento fiable durante miles de horas, asegurando que los procesos sean repetibles y predecibles.

Atmósferas comunes y sus usos

El gas elegido depende completamente del resultado deseado para el material que se procesa.

Atmósferas inertes

Gases como el nitrógeno y el argón se utilizan cuando el objetivo es simplemente prevenir cualquier reacción química. Son ideales para procesos como el recocido, la soldadura fuerte y la sinterización de metales sensibles.

Atmósferas reactivas

Gases como el hidrógeno o el gas endotérmico se utilizan para interactuar activamente con la superficie del material. El hidrógeno es un agente reductor que puede eliminar óxidos, mientras que otras mezclas de gases se utilizan para endurecer el acero.

Vacío

Un vacío es la atmósfera controlada definitiva: la ausencia de una. Hacer el vacío elimina el oxígeno y otros gases, lo cual es fundamental para procesos como la desgasificación de materiales o la soldadura fuerte de alta pureza.

Comprensión de las compensaciones

Aunque son increíblemente potentes, los hornos de atmósfera introducen complejidades que no se encuentran en los hornos industriales estándar.

Mayor costo y complejidad

La necesidad de una cámara perfectamente sellada, tuberías de suministro de gas, interbloqueos de seguridad y controles de precisión hace que estos sistemas sean significativamente más caros y complejos de operar que sus contrapartes convencionales.

Seguridad operativa

Trabajar con gases industriales conlleva riesgos inherentes. Los gases inertes como el nitrógeno y el argón son asfixiantes, mientras que los gases reactivos como el hidrógeno son altamente inflamables. La ventilación adecuada, los protocolos de seguridad y la capacitación del operador no son negociables.

Requisitos de mantenimiento

Los sellos, las juntas y los sistemas de flujo de gas requieren inspección y mantenimiento regulares. Una pequeña fuga puede comprometer la atmósfera, arruinar un lote de piezas y crear un peligro potencial para la seguridad.

Tomar la decisión correcta para su proceso

La selección del equipo de procesamiento térmico correcto depende completamente de su material y objetivo final.

- Si su enfoque principal es el secado o curado simple sin preocupaciones sobre la química de la superficie: Un horno industrial estándar suele ser suficiente y más rentable.

- Si su enfoque principal es prevenir la oxidación en metales sensibles durante el tratamiento térmico: Un horno de atmósfera inerte que utilice nitrógeno o argón es la elección correcta.

- Si su enfoque principal es cambiar activamente las propiedades de la superficie de un material: Es necesario un horno de atmósfera reactiva diseñado para gases de proceso específicos.

En última instancia, un horno de atmósfera proporciona un control absoluto, transformando el calentamiento a alta temperatura de un proceso simple en una herramienta de fabricación o científica precisa.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Cámara sellada y control de gas | Previene la oxidación, la formación de cascarilla y la contaminación durante el calentamiento. |

| Atmósferas inertes (N₂, Argón) | Ideal para recocido, soldadura fuerte y sinterización de materiales sensibles. |

| Atmósferas reactivas (H₂) | Permite procesos de endurecimiento superficial como la carburización y la nitruración. |

| Control de temperatura PID de precisión | Garantiza resultados uniformes y repetibles para aplicaciones críticas. |

¿Necesita un procesamiento térmico preciso sin oxidación?

KINTEK se especializa en hornos de atmósfera y hornos de alto rendimiento para aplicaciones de laboratorio e industriales. Nuestros equipos garantizan la integridad del material para procesos sensibles en metales, electrónica y aeroespacial.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir la solución de atmósfera controlada adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos