Un excelente ejemplo de horno continuo es el horno de cinta transportadora, una piedra angular de la fabricación moderna de alto volumen. En este sistema, los productos se colocan en una cinta en movimiento continuo —a menudo hecha de malla de alambre— que los transporta a través de una cámara larga, similar a un túnel. Este proceso asegura que cada pieza esté sujeta exactamente al mismo perfil de temperatura, logrando un nivel de consistencia difícil de igualar con otros métodos.

La característica definitoria de un horno continuo no es su fuente de calor, sino su flujo de material automatizado e ininterrumpido. Este diseño sacrifica la flexibilidad de procesar lotes variados y pequeños para obtener una eficiencia y repetibilidad superiores para la producción a gran escala y uniforme.

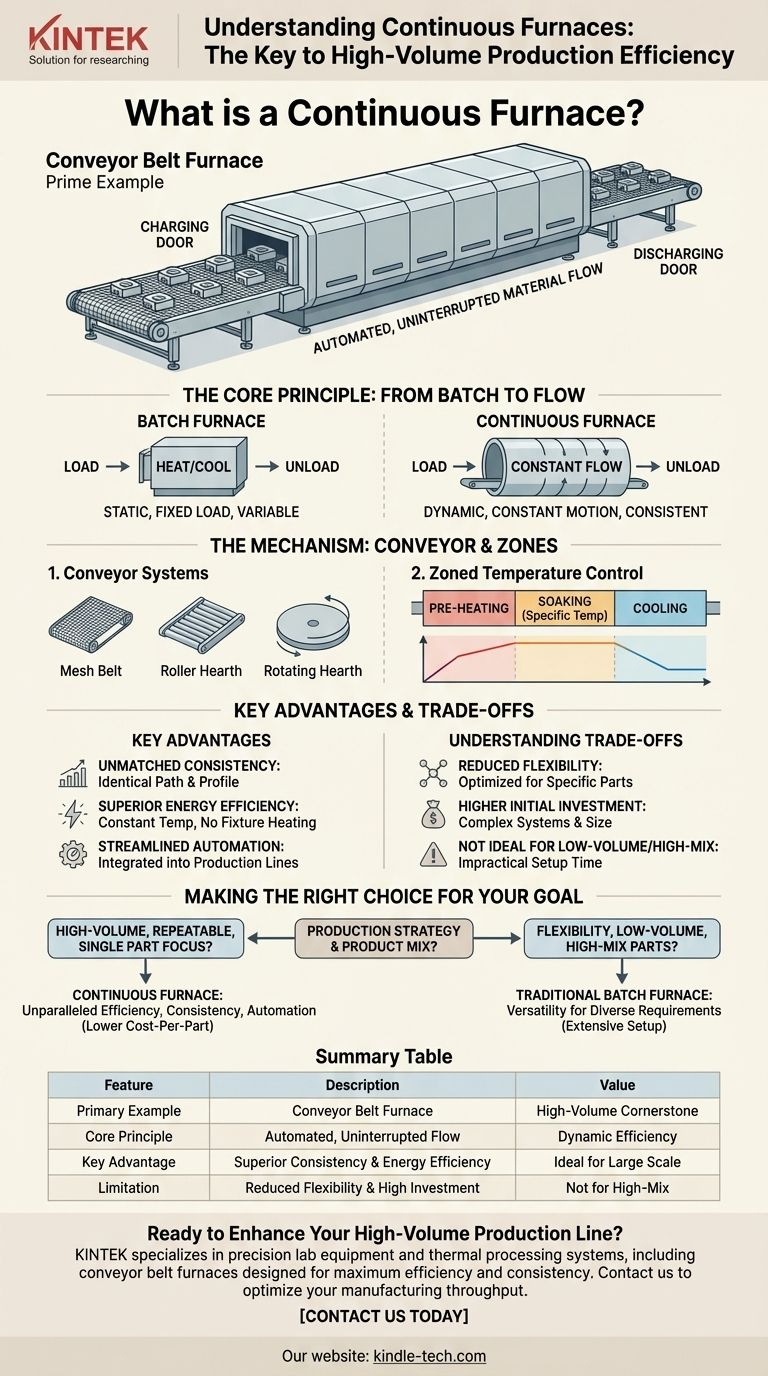

El Principio Fundamental: Del Lote al Flujo

El cambio fundamental de un horno de lote tradicional a uno continuo es el paso de un proceso estático a uno dinámico. Es la diferencia entre hornear galletas en una bandeja que se mete y se saca, versus una línea de producción donde las galletas se mueven constantemente a través de un horno.

¿Qué Define un Proceso "Continuo"?

En un horno continuo, el material siempre está en movimiento. Los componentes se cargan en una puerta de carga, se transportan a través del horno a una velocidad constante y controlada, y se retiran por una puerta de descarga.

Esto contrasta fuertemente con un horno de lote, donde se coloca una carga fija de material en el interior, se cierra la puerta, el horno se calienta y se enfría, y todo el lote se retira de una vez.

El Papel del Sistema Transportador

El mecanismo para mover las piezas es fundamental para el diseño del horno. Si bien una cinta de malla es común, existen otros sistemas para adaptarse a diferentes productos y temperaturas.

Estos pueden incluir hornos de rodillos, donde las piezas se mueven mediante rodillos motorizados, o hornos de solera giratoria, que utilizan un gran suelo circular giratorio para mover los componentes a través de las zonas de calor.

Control de Temperatura por Zonas

Una ventaja clave de la estructura tipo túnel es la capacidad de crear múltiples y distintas zonas de temperatura. Una pieza puede moverse secuencialmente a través de una zona de precalentamiento, una zona de remojo (donde se mantiene a una temperatura específica) y, finalmente, una o más zonas de enfriamiento.

Este perfil térmico preciso y multietapa es crítico para procesos sofisticados de tratamiento térmico y asegura que cada pieza reciba el tratamiento idéntico y óptimo.

Ventajas Clave en Operaciones de Alto Volumen

El diseño de un horno continuo está completamente optimizado para las demandas de las líneas de producción automatizadas y a gran escala.

Consistencia y Uniformidad Inigualables

Debido a que cada componente sigue exactamente el mismo camino y perfil de tiempo-temperatura, la calidad del producto final es excepcionalmente consistente. Esto elimina las variaciones del proceso que pueden ocurrir en operaciones por lotes, donde las piezas en el centro de una carga pueden calentarse de manera diferente a las de los bordes.

Eficiencia Energética Superior

Los hornos continuos operan a una temperatura constante, evitando los ciclos de calentamiento y enfriamiento que consumen mucha energía y que requieren los hornos de lote.

Además, a menudo eliminan la necesidad de estantes, cestas o accesorios pesados para sujetar las piezas. Calentar solo el producto, no el hardware adicional, resulta en un ahorro significativo de energía.

Automatización y Rendimiento Optimizados

Estos hornos están diseñados para integrarse directamente en una línea de producción. Las piezas pueden fluir desde un paso de fabricación anterior, a través del horno y a la siguiente etapa con una intervención humana mínima. Esto maximiza el rendimiento y reduce los costos operativos.

Comprendiendo las Compensaciones

Aunque potentes, los hornos continuos no son una solución universal. Su naturaleza especializada conlleva claras limitaciones.

Flexibilidad Reducida

Un horno continuo suele estar optimizado para una pieza específica o un rango estrecho de productos similares. Cambiar el perfil de temperatura, la velocidad de la cinta y la configuración de la zona para un producto completamente diferente puede ser complejo y llevar mucho tiempo, lo que provoca un tiempo de inactividad significativo.

Mayor Inversión Inicial

Los sofisticados sistemas de transporte, los controles multizona y el gran tamaño de los hornos continuos significan que representan una inversión de capital inicial mucho mayor en comparación con los hornos de lote más simples y versátiles.

No Ideal para Producción de Bajo Volumen o Alta Variedad

Si su operación implica el tratamiento térmico de muchos tipos diferentes de piezas en pequeñas cantidades, un horno continuo es poco práctico. El tiempo de configuración requerido para cada nueva pieza anularía cualquier ganancia de eficiencia.

Tomando la Decisión Correcta para Su Objetivo

Su decisión entre un horno continuo y uno de lote depende completamente de su estrategia de producción y de la combinación de productos.

- Si su enfoque principal es la producción de alto volumen y repetible de una sola pieza: Un horno continuo ofrece una eficiencia, consistencia y automatización inigualables que reducirán su costo por pieza.

- Si su enfoque principal es la flexibilidad para piezas de bajo volumen y alta variedad: Un horno de lote tradicional proporciona la versatilidad necesaria para manejar diversos requisitos de productos sin cambios de configuración extensos.

En última instancia, comprender su volumen de producción y la combinación de productos es clave para seleccionar la tecnología de procesamiento térmico más efectiva.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Ejemplo Principal | Horno de Cinta Transportadora |

| Principio Fundamental | Flujo de material automatizado e ininterrumpido a través de zonas de temperatura |

| Ventaja Clave | Consistencia y eficiencia energética superiores para producción a gran escala |

| Ideal Para | Fabricación de piezas uniformes de alto volumen |

| Limitación | Flexibilidad reducida para producción de bajo volumen o alta variedad |

¿Listo para mejorar su línea de producción de alto volumen con una solución de horno continuo? KINTEK se especializa en equipos de laboratorio de precisión y sistemas de procesamiento térmico, incluidos hornos de cinta transportadora diseñados para máxima eficiencia y consistencia. Nuestros expertos pueden ayudarle a seleccionar el horno ideal para optimizar su rendimiento de fabricación y reducir los costos operativos. Contáctenos hoy mismo para discutir sus necesidades de producción específicas y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica