Un ejemplo principal de deposición física de vapor (PVD) es el sputtering. Este proceso implica bombardear un material fuente sólido, conocido como el objetivo (target), con iones de alta energía dentro de un vacío. Esta colisión a nivel atómico expulsa físicamente o "pulveriza" átomos del objetivo, los cuales luego viajan a través del vacío y se condensan sobre un sustrato para formar un recubrimiento extremadamente delgado y de alto rendimiento.

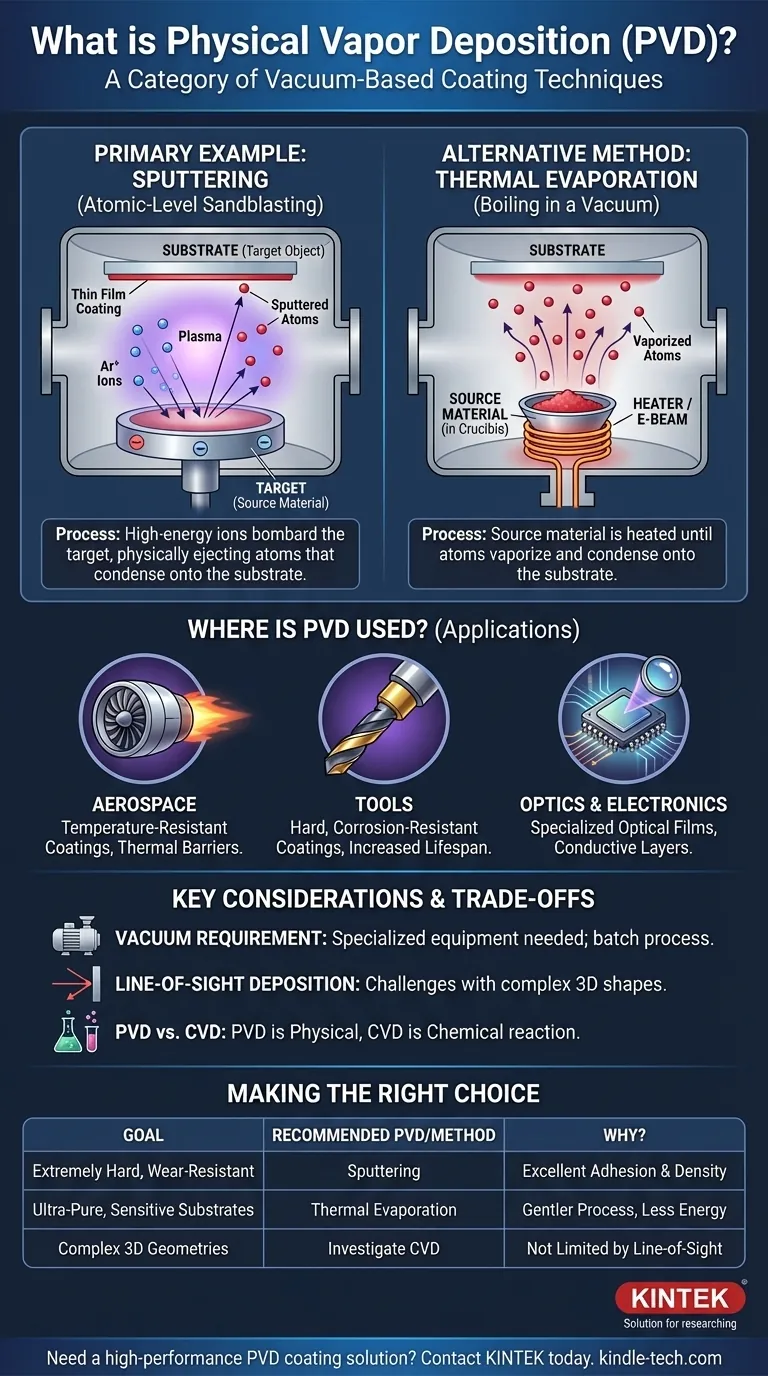

La deposición física de vapor no es un único proceso, sino una categoría de técnicas de recubrimiento basadas en el vacío. El principio central implica transformar físicamente un material sólido en un vapor, que luego se condensa átomo por átomo sobre una superficie para crear una película delgada y duradera.

¿Cómo funcionan los procesos de PVD?

Para entender la PVD, es esencial comprender el mecanismo fundamental y los métodos más comunes utilizados para lograrlo.

El Principio Central: De Sólido a Vapor a Sólido

Todos los procesos de PVD operan dentro de una cámara de vacío. Esto es fundamental porque elimina el aire y otras partículas que podrían reaccionar o impedir el material vaporizado.

El proceso implica dos etapas clave. Primero, se utiliza una fuente de alta energía para convertir un material fuente sólido en un vapor. Segundo, este vapor viaja a través del vacío y se condensa sobre el objeto objetivo (el sustrato), formando una película delgada y uniforme.

Ejemplo 1: Sputtering (Pulverización Catódica)

El sputtering puede considerarse como un chorro de arena a nivel atómico. En este método, se aplica un alto voltaje y se introduce gas inerte (como argón) en la cámara de vacío.

Esto crea un plasma, y los iones de gas cargados positivamente se aceleran y golpean el material fuente cargado negativamente (el objetivo). El impacto tiene suficiente energía para desprender átomos individuales de la superficie del objetivo, que luego se depositan sobre el sustrato.

Ejemplo 2: Evaporación Térmica

La evaporación térmica es otra técnica principal de PVD. Este proceso funciona más como hervir un líquido, pero con materiales sólidos en un vacío.

El material fuente se calienta utilizando métodos como el calentamiento por resistencia o un haz de electrones de alta energía (evaporación por haz de electrones) hasta que sus átomos se vaporizan. Estos átomos vaporizados viajan a través del vacío y se condensan en el sustrato más frío, creando la película delgada.

¿Dónde se utiliza realmente la PVD?

Las propiedades únicas de los recubrimientos PVD los hacen indispensables en varias industrias de alta tecnología. Las aplicaciones son un resultado directo de la capacidad del proceso para crear películas extremadamente delgadas pero muy duraderas.

Aeroespacial y Componentes de Alta Temperatura

Las empresas aeroespaciales utilizan PVD, particularmente la evaporación por haz de electrones, para aplicar recubrimientos densos y resistentes a la temperatura a las piezas del motor. Estas películas actúan como barreras térmicas, permitiendo que los componentes soporten temperaturas extremas y mejoren la durabilidad general.

Recubrimientos Protectores para Herramientas

La PVD se utiliza ampliamente para aplicar recubrimientos duros y resistentes a la corrosión a herramientas de corte, taladros y moldes industriales. Estos recubrimientos, a menudo de solo unos pocos micrones de espesor, aumentan drásticamente la vida útil y el rendimiento de las herramientas utilizadas en entornos hostiles.

Óptica Avanzada y Electrónica

La técnica también es fundamental para aplicar películas ópticas especializadas para paneles solares y recubrimientos antirreflectantes en lentes. En la industria de semiconductores, la PVD se utiliza para depositar las capas delgadas de materiales conductores y aislantes que forman la base de los microchips.

Comprender las Compensaciones y Consideraciones Clave

Aunque es potente, la PVD no es una solución universal. Comprender sus requisitos operativos es clave para decidir si es el proceso adecuado para una aplicación determinada.

El Requisito de Vacío

La necesidad de un entorno de alto vacío significa que la PVD requiere equipos especializados y, a menudo, costosos. El proceso generalmente se realiza por lotes, lo que puede ser más lento que los métodos de recubrimiento continuos a presión atmosférica.

Deposición por Línea de Visión

La mayoría de los procesos de PVD son de "línea de visión", lo que significa que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta recubrir uniformemente formas tridimensionales complejas o el interior de cavidades sin accesorios giratorios sofisticados para el sustrato.

Distinción entre PVD y CVD

Es común confundir la PVD con la Deposición Química de Vapor (CVD). La diferencia clave es simple: la PVD es un proceso físico (evaporación, bombardeo). En contraste, la CVD utiliza una reacción química donde los gases precursores reaccionan en un sustrato calentado para formar la película sólida.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de las propiedades deseadas del recubrimiento final y de la naturaleza del sustrato.

- Si su enfoque principal es crear recubrimientos extremadamente duros y resistentes al desgaste: El sputtering es a menudo preferido por su excelente adhesión y densidad de la película.

- Si su enfoque principal es depositar películas ultrapuras en sustratos sensibles (como óptica o electrónica): La evaporación térmica suele ser una mejor opción porque es un proceso más suave que imparte menos energía al sustrato.

- Si su enfoque principal es recubrir geometrías 3D complejas de manera uniforme: Es posible que deba investigar alternativas como la Deposición Química de Vapor (CVD), que no está limitada por la deposición por línea de visión.

Comprender estos métodos fundamentales de PVD le permite seleccionar la solución precisa de ingeniería de superficies para su aplicación.

Tabla de Resumen:

| Proceso PVD | Mecanismo Clave | Aplicaciones Comunes |

|---|---|---|

| Sputtering | Bombardea el objetivo con iones para expulsar átomos | Recubrimientos duros para herramientas, películas semiconductoras |

| Evaporación Térmica | Calienta el material para vaporizar los átomos | Recubrimientos ópticos, películas puras para electrónica |

¿Necesita una solución de recubrimiento PVD de alto rendimiento para su laboratorio o producción? KINTEK se especializa en equipos de laboratorio y consumibles, brindando orientación experta sobre sputtering, evaporación térmica y otras técnicas de PVD para mejorar la durabilidad, el rendimiento y la eficiencia. Contáctenos hoy para discutir su aplicación específica y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Elija el método adecuado para su película delgada

- ¿Qué es la tecnología de evaporación a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Cuáles son los peligros de la evaporación? Evite fallos en el proceso y contaminación del material

- ¿Cuáles son las aplicaciones de la evaporación en las industrias? De las aguas residuales a la electrónica

- ¿Qué es la evaporación térmica de materiales orgánicos? El método suave para OLED y electrónica

- ¿Qué es la evaporación térmica de oro? Una guía sencilla para la deposición de películas delgadas de oro

- ¿Qué es el método de evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿A qué temperatura se realiza la deposición física de vapor? Una guía sobre el rango de calor flexible de la PVD