Una atmósfera inerte es un ambiente controlado del que se han eliminado los gases reactivos, principalmente el oxígeno, y se han reemplazado por un gas no reactivo (inerte). Esto se hace para prevenir reacciones químicas no deseadas como la oxidación, la combustión o la degradación de materiales sensibles. Es una técnica fundamental utilizada en la investigación científica, la fabricación industrial y la conservación de alimentos.

El propósito principal de una atmósfera inerte es obtener control sobre un ambiente químico. Al reemplazar el aire reactivo con un gas estable, se pueden detener o ralentizar intencionalmente procesos naturales como la descomposición, el óxido y el fuego, asegurando la calidad del producto, la seguridad del proceso y la integridad del material.

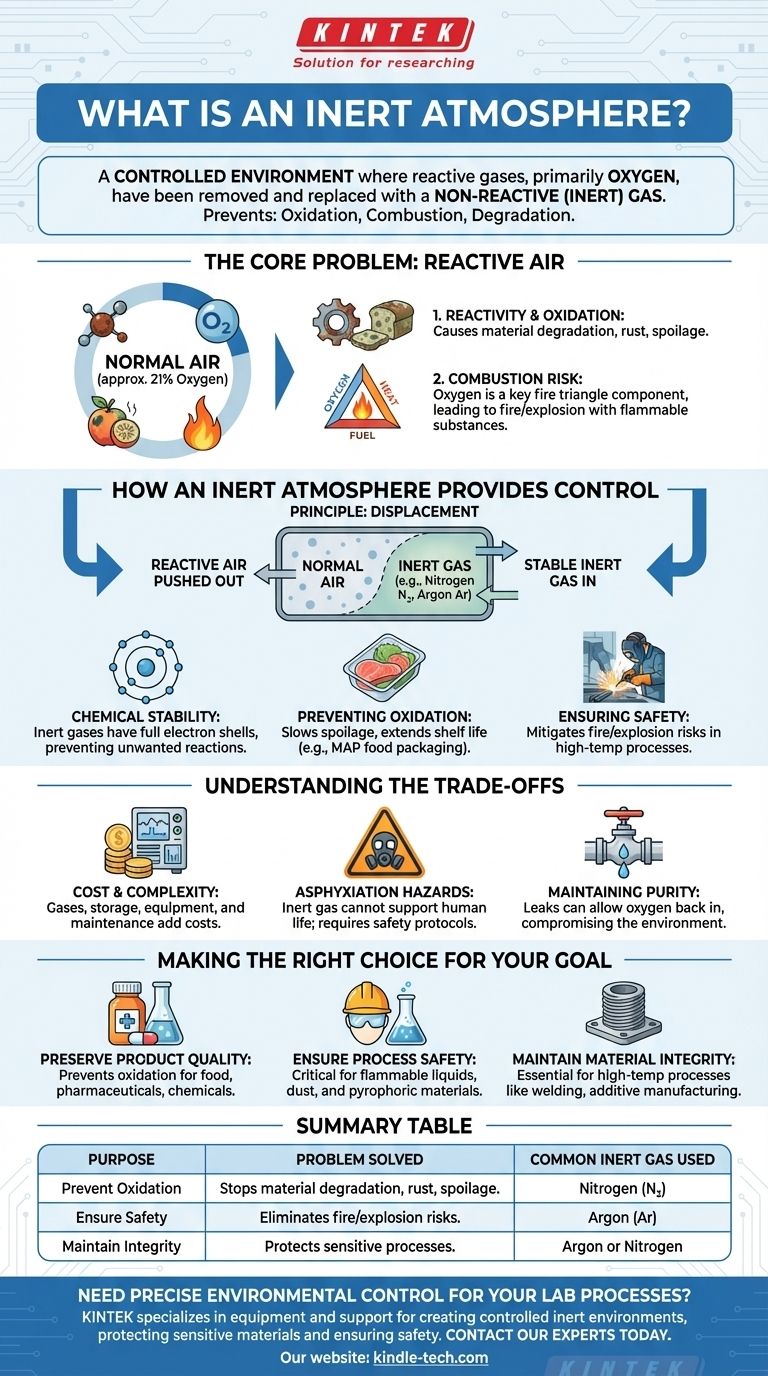

El problema central: por qué el aire normal suele ser un problema

Para comprender la necesidad de una atmósfera inerte, primero debemos reconocer los problemas que el aire normal, y específicamente sus componentes, pueden causar en procesos sensibles.

La reactividad del oxígeno

El aire que respiramos es aproximadamente 21% oxígeno, que es un elemento altamente reactivo. Esta reactividad es responsable de innumerables procesos químicos.

Aunque esencial para la vida, esta tendencia a reaccionar causa la oxidación, un proceso que degrada los materiales. Esto incluye el deterioro de los alimentos, la oxidación de los metales y la descomposición de productos químicos sensibles.

El riesgo de combustión

El oxígeno es un componente crítico del "triángulo de fuego" junto con el calor y el combustible. En muchos procesos industriales que involucran sustancias inflamables o polvos finos, la presencia de oxígeno crea un riesgo constante de incendio o explosión.

Eliminar el oxígeno del ambiente rompe eficazmente el triángulo de fuego, haciendo que el proceso sea significativamente más seguro.

Cómo una atmósfera inerte proporciona control

Crear una atmósfera inerte es una solución basada en un principio simple: el desplazamiento. Al inundar un espacio sellado con un gas no reactivo, el aire reactivo es expulsado.

El principio de la estabilidad química

La ciencia detrás de esto se basa en la estabilidad de los gases inertes. Gases como el nitrógeno y el argón tienen capas de electrones externas completas, lo que los hace químicamente no reactivos en la mayoría de las condiciones.

No se unen fácilmente con otros elementos, por lo que pueden existir en un ambiente sin interferir con los materiales o productos químicos presentes. Esta estabilidad previene las reacciones no deseadas que el oxígeno causaría de otro modo.

Prevención de la oxidación y la degradación

En el envasado de alimentos, reemplazar el aire con nitrógeno —un proceso llamado Envasado en Atmósfera Modificada (MAP)— ralentiza drásticamente el deterioro y prolonga la vida útil.

De manera similar, en la fabricación de productos electrónicos o la síntesis química, una atmósfera inerte protege los componentes y reactivos sensibles de la degradación debido a la exposición al oxígeno o la humedad.

Garantizar la seguridad y la estabilidad

En campos como la fabricación química o la impresión 3D de metales, los procesos a menudo implican altas temperaturas y materiales inflamables.

Operar dentro de una atmósfera inerte mitiga el riesgo de incendio y explosiones, permitiendo que estos procesos se realicen de forma segura y con resultados predecibles.

Comprender las compensaciones

Aunque potente, la implementación de una atmósfera inerte es una elección de ingeniería deliberada con consideraciones específicas. No es una solución universalmente necesaria.

Costo y complejidad

Los gases utilizados, como el nitrógeno o el argón de alta pureza, tienen costos asociados de compra, almacenamiento y manipulación. El equipo necesario para crear y mantener el ambiente inerte sellado también añade complejidad mecánica y costo a cualquier operación.

Riesgos de asfixia

La preocupación de seguridad más crítica es el riesgo de asfixia. Una atmósfera que no puede soportar la combustión u oxidación tampoco puede soportar la vida humana. Los protocolos de seguridad estrictos, incluido el monitoreo de oxígeno y la ventilación, son esenciales en cualquier área donde se utilicen gases inertes.

Mantenimiento de la pureza

Lograr y mantener una atmósfera verdaderamente inerte puede ser un desafío. Las fugas en el contenedor o sistema pueden permitir que el oxígeno se filtre, comprometiendo la integridad del proceso y potencialmente anulando los beneficios.

Tomar la decisión correcta para su objetivo

Aplicar una atmósfera inerte se trata de hacer coincidir la solución con un problema específico. Su objetivo principal determinará su valor.

- Si su enfoque principal es preservar la calidad del producto: Una atmósfera inerte es una de las formas más efectivas de prevenir la oxidación, prolongando la vida útil de alimentos, productos farmacéuticos y químicos.

- Si su enfoque principal es la seguridad del proceso: Es una medida de seguridad innegociable cuando se trabaja con líquidos inflamables, polvos combustibles o materiales pirofóricos.

- Si su enfoque principal es la integridad del material: Es esencial para procesos de alta temperatura como la soldadura o la fabricación aditiva, donde previene la formación de óxidos que debilitan el producto final.

En última instancia, crear una atmósfera inerte es una herramienta fundamental para lograr precisión y control, transformando un entorno impredecible en uno estable y seguro.

Tabla resumen:

| Propósito | Problema resuelto | Gas inerte común utilizado |

|---|---|---|

| Prevenir la oxidación | Detiene la degradación del material, el óxido y el deterioro. | Nitrógeno (N₂) |

| Garantizar la seguridad | Elimina los riesgos de incendio/explosión de materiales inflamables. | Argón (Ar) |

| Mantener la integridad | Protege procesos sensibles en fabricación e I+D. | Argón o Nitrógeno |

¿Necesita un control ambiental preciso para los procesos de su laboratorio?

Una atmósfera inerte es clave para garantizar la seguridad, prevenir la contaminación y lograr resultados fiables en la síntesis química, el procesamiento de materiales y la preparación de muestras.

KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto para crear y mantener estos entornos controlados. Nuestras soluciones le ayudan a proteger materiales sensibles y a operar de forma segura.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura