La Deposición de Capa Atómica (ALD) es una piedra angular de la nanotecnología moderna, que permite la fabricación de materiales con precisión a escala atómica. Es una técnica de deposición de película delgada que construye películas de una sola capa de átomos a la vez a través de una secuencia de reacciones químicas en fase gaseosa, autolimitantes. Este meticuloso proceso proporciona un control inigualable sobre el espesor y la composición de la película.

El principio fundamental de ALD es su naturaleza cíclica única. A diferencia de los métodos que depositan material continuamente, ALD utiliza pulsos alternos de precursores químicos, asegurando que cada reacción se complete totalmente en toda la superficie antes de que comience la siguiente. Este comportamiento autolimitante es la clave de su precisión y de su poder para crear dispositivos a nanoescala.

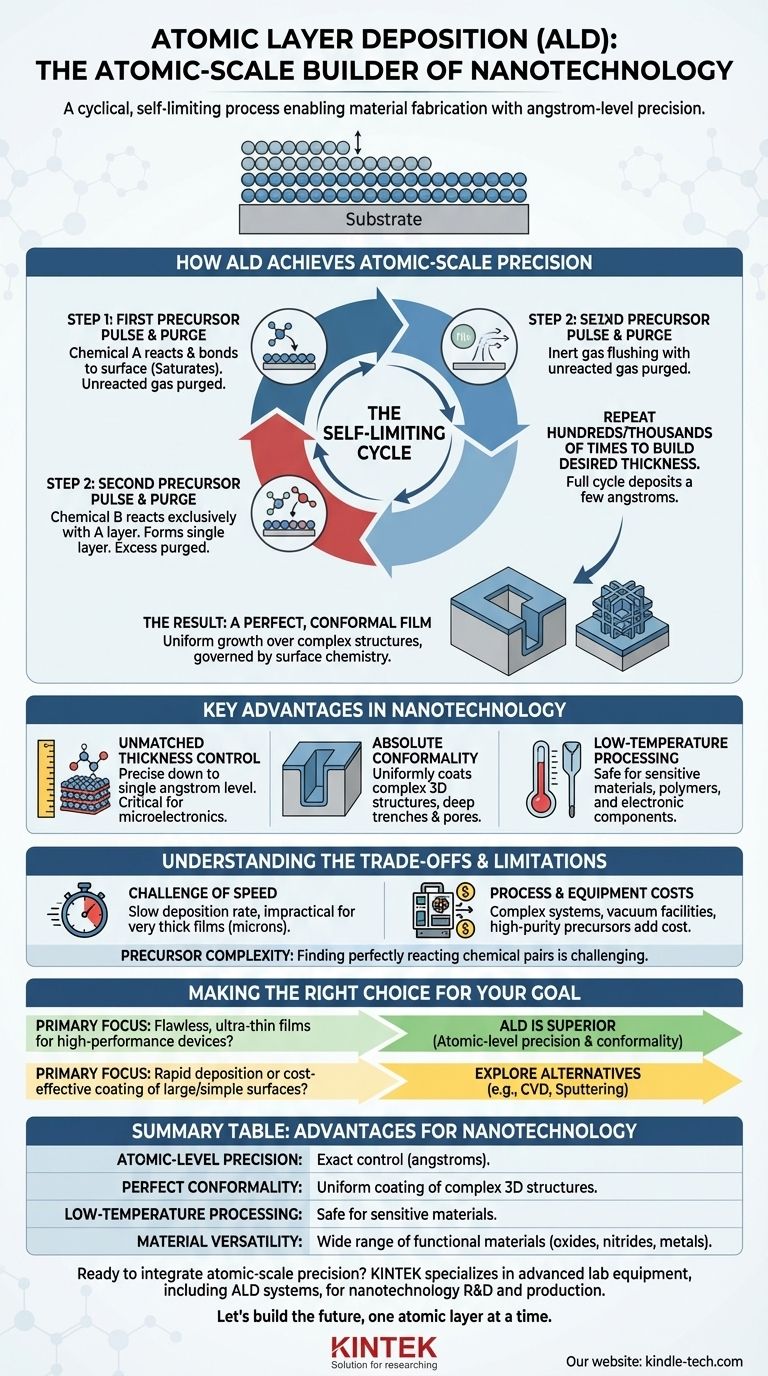

Cómo ALD logra precisión a escala atómica

El poder de ALD reside en su ciclo de reacción de dos pasos, cuidadosamente controlado. Este proceso se repite cientos o miles de veces para construir una película del espesor deseado.

El ciclo autolimitante

En el corazón de ALD se encuentra una reacción "autolimitante". Esto significa que la reacción química se detiene naturalmente después de que se ha formado una única y completa capa atómica en el sustrato.

Paso 1: Primer pulso de precursor y purga

Primero, se introduce un precursor en fase gaseosa (Químico A) en la cámara de reacción. Las moléculas del precursor reaccionan y se unen a la superficie del sustrato hasta que todos los sitios reactivos disponibles están ocupados.

Una vez que la superficie está saturada, cualquier exceso de gas precursor no reaccionado se elimina de la cámara con una purga de gas inerte.

Paso 2: Segundo pulso de precursor y purga

A continuación, se introduce un segundo precursor (Químico B). Este químico reacciona exclusivamente con la primera capa de precursor (Químico A) que ahora está unida a la superficie, formando una única y estable capa del material deseado.

Una vez completada esta reacción, la cámara se purga de nuevo para eliminar cualquier exceso del Químico B y los subproductos de la reacción. Este ciclo completo suele depositar una película de solo unos pocos angstroms.

El resultado: Una película perfecta y conformada

Al repetir este ciclo "A -> Purga -> B -> Purga", se construye una película con precisión atómica. Debido a que las reacciones se rigen por la química de la superficie en lugar de la deposición en línea de visión, la película crece uniformemente incluso sobre las estructuras a nanoescala tridimensionales más complejas.

Ventajas clave en nanotecnología

ALD no es el método más rápido ni el más barato, pero sus ventajas específicas lo hacen indispensable para aplicaciones exigentes de nanotecnología como la microelectrónica avanzada y los dispositivos biomédicos.

Control de espesor inigualable

La capacidad de controlar el espesor de la película hasta el nivel de un solo angstrom es fundamental para fabricar dispositivos modernos como las pilas de compuerta MOSFET y los condensadores DRAM, donde el rendimiento está dictado por dimensiones a escala atómica.

Conformabilidad absoluta

ALD proporciona un recubrimiento perfectamente uniforme que se adapta a cualquier forma. Esto es esencial para recubrir el interior de zanjas profundas o nanoestructuras 3D complejas que se encuentran en la próxima generación de chips de memoria y procesamiento.

Procesamiento a baja temperatura

La deposición a menudo se puede realizar a temperaturas relativamente bajas. Esto permite el recubrimiento de materiales sensibles, como polímeros o componentes electrónicos completamente fabricados, que se dañarían con procesos de mayor temperatura.

Comprender las compensaciones y limitaciones

Aunque potente, ALD es una herramienta especializada con claras limitaciones que la hacen inadecuada para todas las aplicaciones. Comprender estas compensaciones es crucial para tomar una decisión informada.

El desafío de la velocidad

El principal inconveniente de ALD es su lenta tasa de deposición. Construir una película capa atómica a capa atómica es intrínsecamente lento, lo que la hace poco práctica para aplicaciones que requieren películas muy gruesas (muchas micras).

Costos de proceso y equipo

Los sistemas ALD son complejos y requieren costosas instalaciones de vacío. La necesidad de precursores de alta pureza y un control preciso del proceso aumenta el costo operativo general.

Complejidad de la química de los precursores

Desarrollar un proceso ALD confiable requiere encontrar dos químicos precursores que reaccionen perfectamente entre sí y con el sustrato, pero no consigo mismos. Esta química puede ser desafiante y no está disponible para todos los materiales.

Tomar la decisión correcta para su objetivo

La selección de ALD depende completamente de si su aplicación exige un control a nivel atómico sobre las propiedades de su material.

- Si su objetivo principal es crear películas impecables y ultrafinas para dispositivos de alto rendimiento: ALD es la opción superior debido a su precisión a nivel atómico y su conformabilidad.

- Si su objetivo principal es la deposición rápida o el recubrimiento rentable de superficies grandes y simples: Debe explorar métodos alternativos como la Deposición Química de Vapor (CVD) o la pulverización catódica, ya que la velocidad y el costo de ALD serán inconvenientes significativos.

En última instancia, ALD otorga a los ingenieros el poder de diseñar y construir materiales desde el átomo, una capacidad definitoria en el mundo de la nanotecnología.

Tabla resumen:

| Característica | Ventaja para la nanotecnología |

|---|---|

| Precisión a nivel atómico | Permite un control exacto del espesor de la película hasta el nivel de angstrom. |

| Conformabilidad perfecta | Recubre uniformemente nanoestructuras 3D complejas, zanjas y poros. |

| Procesamiento a baja temperatura | Seguro para recubrir materiales sensibles como polímeros y componentes prefabricados. |

| Versatilidad de materiales | Deposita una amplia gama de materiales funcionales de alta calidad (óxidos, nitruros, metales). |

¿Listo para integrar la precisión a escala atómica en su I+D o línea de producción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas ALD, para satisfacer las exigentes necesidades de la investigación y el desarrollo en nanotecnología. Nuestras soluciones le permiten crear películas delgadas impecables y conformadas, esenciales para la microelectrónica de próxima generación, MEMS y dispositivos biomédicos.

Contáctenos hoy para discutir cómo nuestra experiencia y equipo confiable pueden acelerar su innovación. Construyamos el futuro, una capa atómica a la vez.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material