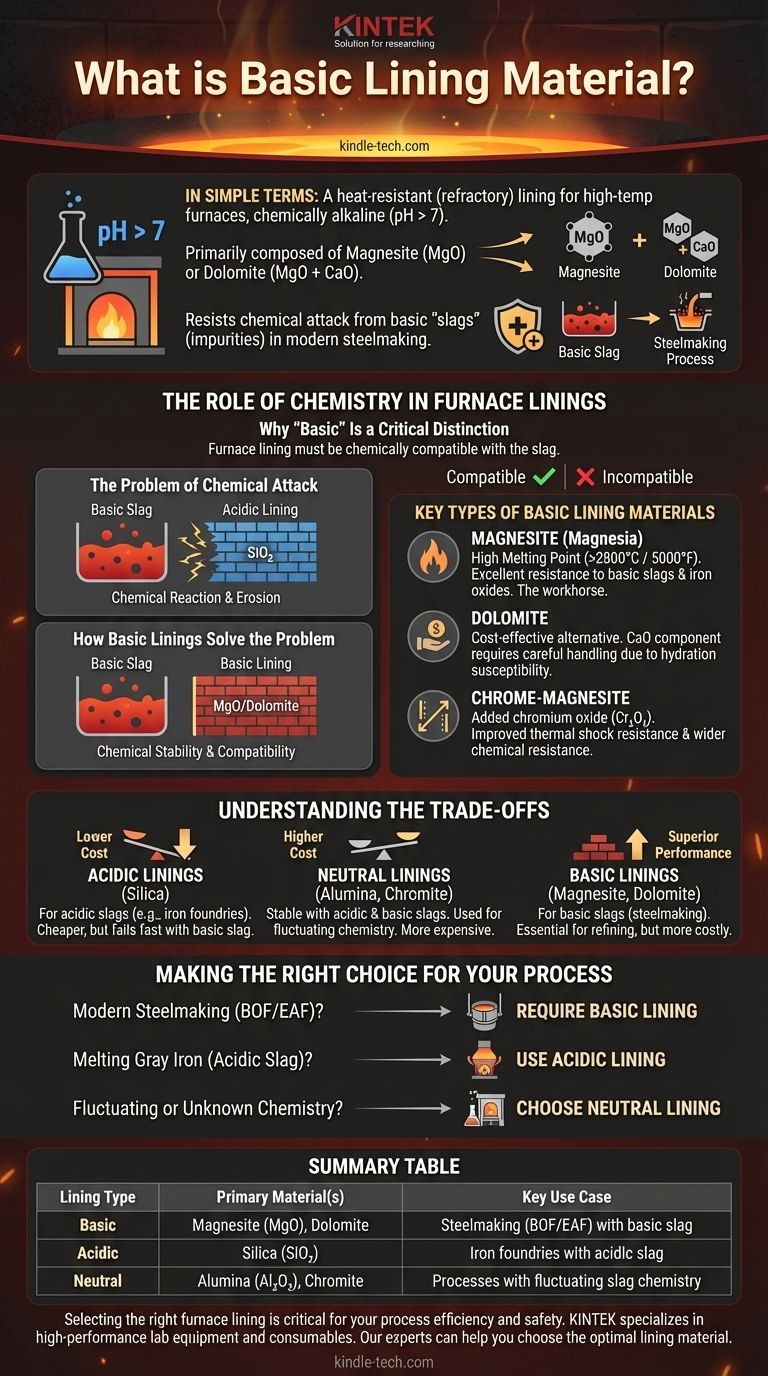

En términos sencillos, un material de revestimiento básico es un tipo de revestimiento resistente al calor (refractario) utilizado en hornos de alta temperatura que es químicamente alcalino (con un pH superior a 7). Compuesto principalmente de materiales como la magnesita (óxido de magnesio, MgO) o la dolomita (una mezcla de MgO y óxido de calcio), su propósito principal es resistir el ataque químico de las "escorias" básicas que son comunes en los procesos modernos de fabricación de acero.

El término "básico" se refiere directamente a las propiedades químicas del material, no a su sencillez. La selección del revestimiento correcto —ácido, neutro o básico— es una decisión de ingeniería crítica basada enteramente en la química del proceso de alta temperatura que debe contener.

El papel de la química en los revestimientos de hornos

Por qué la distinción "Básico" es crítica

En los procesos metalúrgicos, el metal fundido a menudo está cubierto por una capa de impurezas y aditivos llamada escoria. Esta escoria puede ser químicamente ácida o básica.

El revestimiento del horno debe ser químicamente compatible con la escoria que contiene. Si el revestimiento y la escoria tienen propiedades químicas opuestas (por ejemplo, un revestimiento ácido con escoria básica), reaccionarán agresivamente y se destruirán mutuamente.

El problema del ataque químico

Imagine intentar contener un ácido fuerte en un recipiente hecho de un metal reactivo. El recipiente se corroería y fallaría rápidamente. El mismo principio se aplica dentro de un horno a miles de grados.

Usar un revestimiento ácido (como la sílice) con una escoria básica provocaría una reacción química rápida, lo que resultaría en una erosión severa de la pared del horno, comprometiendo la seguridad y provocando costosos tiempos de inactividad en la producción.

Cómo los revestimientos básicos resuelven el problema

Los materiales de revestimiento básicos como la magnesita son químicamente estables y no reactivos cuando entran en contacto con escorias básicas.

Esta compatibilidad química es la base de la fabricación moderna de acero, donde las escorias básicas se utilizan intencionalmente para eliminar impurezas como el fósforo y el azufre del acero. El revestimiento básico hace posible este proceso de refinación esencial.

Tipos clave de materiales de revestimiento básico

Magnesita (Magnesia)

Basada en el óxido de magnesio (MgO), la magnesita es el caballo de batalla de los refractarios básicos. Presenta un punto de fusión muy alto (más de 2800 °C o 5000 °F) y una excelente resistencia a los efectos corrosivos de las escorias básicas y los óxidos de hierro.

Dolomita

La dolomita es un mineral de ocurrencia natural compuesto de óxido de calcio (CaO) y óxido de magnesio (MgO). Suele ser más rentable que la magnesita de alta pureza.

Aunque es eficaz, su componente de óxido de calcio puede hacerlo más susceptible a la hidratación (reacción con la humedad del aire), lo que requiere un manejo y almacenamiento cuidadosos.

Cromo-Magnesita

Para ciertas aplicaciones, se añade óxido de cromo (Cr₂O₃) a la magnesita para mejorar sus propiedades. Esto puede aumentar la resistencia al choque térmico y su capacidad para soportar una gama más amplia de entornos químicos.

Comprensión de las compensaciones

La alternativa: Revestimientos ácidos

Lo opuesto a un revestimiento básico es un revestimiento ácido, hecho principalmente de sílice (SiO₂). Estos se utilizan para procesos que generan escorias ácidas, como en algunas fundiciones de hierro que utilizan hornos cubilote. Generalmente son menos costosos que los revestimientos básicos.

El punto intermedio: Revestimientos neutros

Los revestimientos neutros, como los hechos de alúmina de alta pureza (Al₂O₃) o cromita, son relativamente estables en presencia de escorias tanto ácidas como básicas. A menudo se utilizan en aplicaciones con química fluctuante o como zona de amortiguación, pero generalmente tienen un costo mayor.

Rendimiento frente a costo

La elección del revestimiento es siempre una compensación de ingeniería. Los revestimientos básicos de alta pureza ofrecen un rendimiento superior en aplicaciones exigentes de fabricación de acero, pero son más caros. Un revestimiento ácido es más barato, pero fallaría instantáneamente en el mismo entorno.

Tomar la decisión correcta para su proceso

La selección de un revestimiento de horno está dictada enteramente por la química de su operación específica.

- Si su enfoque principal es la fabricación moderna de acero (BOF o EAF): Necesita un revestimiento básico como magnesita o dolomita para soportar la escoria básica utilizada para la purificación del acero.

- Si su enfoque principal es fundir arrabio con una escoria ácida: Un revestimiento ácido hecho de sílice es la opción estándar y rentable.

- Si su enfoque principal es contener materiales con química fluctuante o desconocida: Un revestimiento neutro como el ladrillo de alúmina alta proporciona la resistencia química más versátil.

Comprender esta compatibilidad química es el principio fundamental para garantizar operaciones de alta temperatura eficientes, seguras y rentables.

Tabla resumen:

| Tipo de revestimiento | Material(es) principal(es) | Caso de uso clave |

|---|---|---|

| Básico | Magnesita (MgO), Dolomita | Fabricación de acero (BOF/EAF) con escoria básica |

| Ácido | Sílice (SiO₂) | Fundiciones de hierro con escoria ácida |

| Neutro | Alúmina (Al₂O₃), Cromita | Procesos con química de escoria fluctuante |

Seleccionar el revestimiento de horno correcto es fundamental para la eficiencia y seguridad de su proceso. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones refractarias para aplicaciones exigentes de alta temperatura. Nuestros expertos pueden ayudarle a elegir el material de revestimiento óptimo —ya sea básico, ácido o neutro— para garantizar la compatibilidad química, extender la vida útil del equipo y maximizar su retorno de la inversión. ¡Contacte a KINTEK hoy mismo para una consulta adaptada a las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Cuál es la temperatura de funcionamiento de un horno? Desde la calefacción del hogar hasta el procesamiento industrial

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados