La producción de biopetróleo mediante pirólisis es un proceso de conversión termoquímica que transforma la biomasa sólida en un combustible líquido. Implica calentar rápidamente materiales orgánicos como madera o residuos agrícolas a altas temperaturas en un ambiente con poco o nada de oxígeno, descomponiéndolos en vapores que luego se enfrían y condensan en un líquido oscuro y viscoso conocido como biopetróleo o aceite de pirólisis.

La pirólisis ofrece una vía directa para licuar la biomasa sólida, facilitando su transporte y almacenamiento. Sin embargo, el biopetróleo crudo resultante es químicamente inestable y tiene un menor contenido energético que el petróleo, lo que requiere una mejora significativa antes de que pueda ser un sustituto generalizado de los combustibles fósiles.

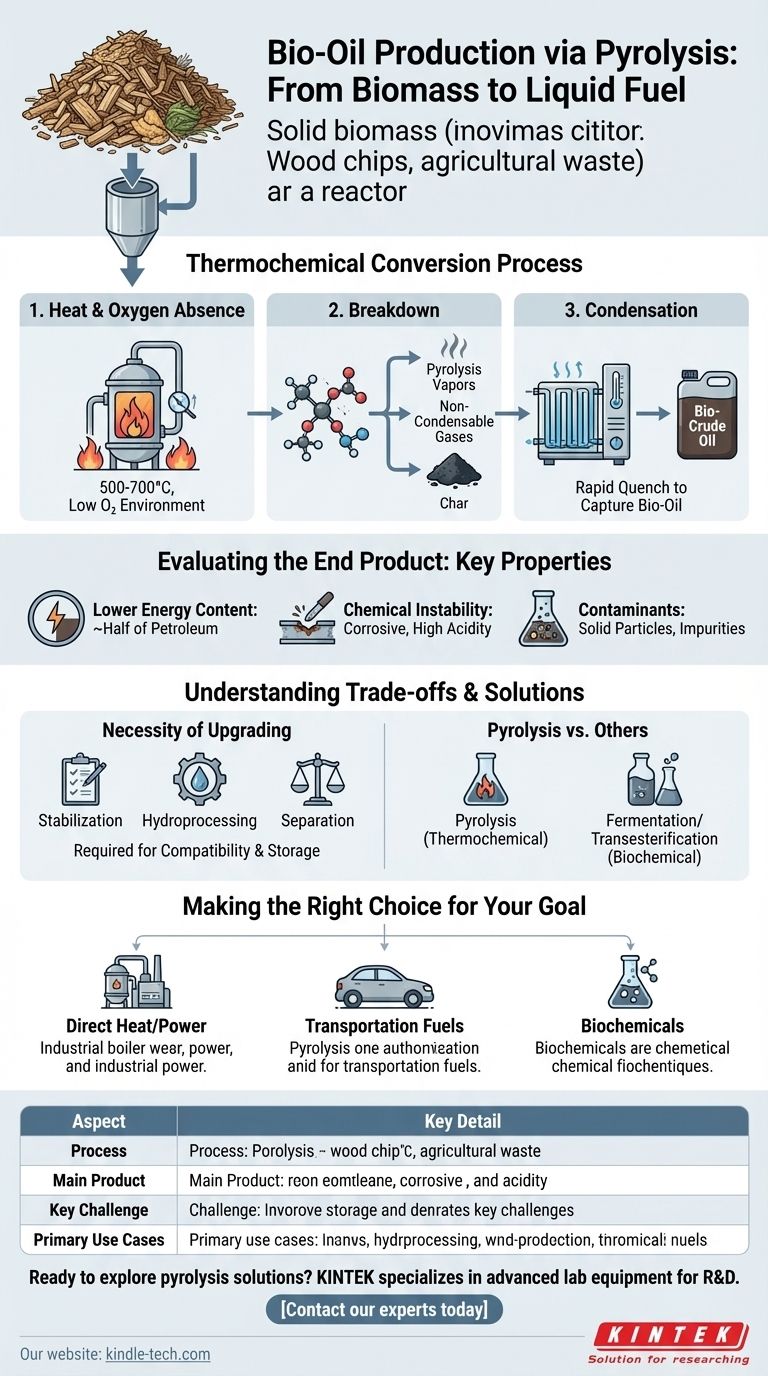

El proceso de pirólisis desglosado

La pirólisis fundamentalmente "cocina" la biomasa para romper su compleja estructura en componentes más simples y valiosos. El proceso se controla cuidadosamente para maximizar el rendimiento líquido.

El papel del calor y la ausencia de oxígeno

El núcleo del proceso es calentar la biomasa a altas temperaturas, típicamente entre 500°C y 700°C.

Esto se realiza en una atmósfera sin oxígeno o con bajo contenido de oxígeno. La ausencia de oxígeno es crítica porque evita que la biomasa se queme y, en cambio, la obliga a descomponerse térmicamente en otras sustancias.

De sólido a vapor, gas y carbón

Este calor intenso y sin oxígeno descompone la materia orgánica en tres productos principales:

- Vapores de pirólisis: Una mezcla caliente de aerosoles y compuestos orgánicos gaseosos. Este es el precursor principal del biopetróleo.

- Gases no condensables: Gases ligeros (como CO, CO2, H2, CH4) que no se convierten en líquido al enfriarse.

- Carbón: Un residuo sólido, rico en carbono, similar al carbón vegetal.

Condensación: Capturando el biopetróleo

Después de separar el carbón sólido, los vapores calientes de pirólisis se enfrían rápidamente o se "apagan". Este proceso de condensación convierte los vapores en un líquido, que es el biocrudo final.

Evaluación del producto final: Las propiedades del biopetróleo

El biopetróleo crudo producido a partir de la pirólisis no es un sustituto directo del petróleo crudo convencional. Sus propiedades químicas únicas presentan desafíos significativos.

Contenido energético: Una limitación clave

El poder calorífico del biopetróleo es una preocupación principal. Por peso, contiene solo aproximadamente la mitad de la energía del fuelóleo a base de petróleo, lo que significa que se necesita aproximadamente el doble para producir la misma cantidad de calor.

Inestabilidad química: Acidez y corrosión

El biopetróleo es altamente ácido y contiene una cantidad significativa de agua. Esto lo hace extremadamente corrosivo para metales comunes como el acero y el aluminio, lo que complica el almacenamiento, el transporte y el uso en motores o quemadores estándar.

El problema de los contaminantes

El líquido también puede contener pequeñas partículas sólidas (carbón) y otras impurezas de la biomasa original. Estos contaminantes deben filtrarse para evitar bloqueos y daños al equipo.

Comprendiendo las ventajas y desventajas y las soluciones

Si bien la pirólisis es una tecnología de licuefacción eficaz, el biopetróleo resultante debe mejorarse para competir con los combustibles fósiles. Esto introduce ventajas y desventajas críticas entre el costo y la usabilidad.

La necesidad de mejora

Para superar sus defectos inherentes, el biopetróleo crudo debe someterse a estabilización y mejora.

Procesos como el hidroprocesamiento (tratamiento con hidrógeno a alta presión), la separación y la derivatización pueden eliminar compuestos corrosivos, aumentar la densidad energética y mejorar la estabilidad química. Esto hace que el aceite sea más compatible con la infraestructura de combustible existente.

Pirólisis frente a otros métodos de biocombustibles

Es importante distinguir la pirólisis de otros métodos de producción de biocombustibles.

La pirólisis es un proceso termoquímico que utiliza calor. En contraste, procesos como la fermentación (para producir etanol) y la transesterificación (para producir biodiésel) son procesos bioquímicos que utilizan microorganismos o enzimas. Cada vía es adecuada para diferentes tipos de biomasa y produce un tipo distinto de combustible.

Tomando la decisión correcta para su objetivo

La viabilidad del biopetróleo depende enteramente de su aplicación prevista y de su disposición a invertir en el post-procesamiento.

- Si su enfoque principal es la generación directa de calor o energía: El biopetróleo se puede quemar en calderas o hornos industriales especializados diseñados para manejar su naturaleza corrosiva y su menor contenido energético.

- Si su enfoque principal es la producción de combustibles para el transporte: La mejora es innegociable. El aceite crudo debe procesarse para crear un combustible estable y de alta densidad energética compatible con los motores convencionales.

- Si su enfoque principal es la creación de productos bioquímicos: El biopetróleo puede servir como materia prima para refinerías que extraen productos químicos valiosos, pero esto requiere tecnologías avanzadas de separación y purificación.

En última instancia, la pirólisis es una herramienta poderosa para convertir biomasa diversa y de bajo valor en un portador de energía líquida más valioso y versátil.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Calentamiento de biomasa (500-700°C) sin oxígeno para producir biopetróleo líquido. |

| Producto principal | Biopetróleo (aceite de pirólisis), un líquido oscuro y viscoso. |

| Desafío clave | El biopetróleo crudo es inestable, corrosivo y tiene bajo contenido energético. |

| Casos de uso principales | Generación de calor/energía (uso directo) o mejorado para combustibles de transporte/productos químicos. |

¿Listo para explorar soluciones de pirólisis para sus necesidades de conversión de biomasa?

KINTEK se especializa en equipos de laboratorio avanzados para la investigación y el desarrollo de biopetróleo. Ya sea que esté desarrollando nuevos procesos de pirólisis, analizando las propiedades del biopetróleo o mejorando la calidad del combustible, nuestros reactores, analizadores y consumibles brindan la precisión y confiabilidad que necesita.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar sus proyectos de biocombustibles y ayudarlo a convertir la biomasa en energía valiosa.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo