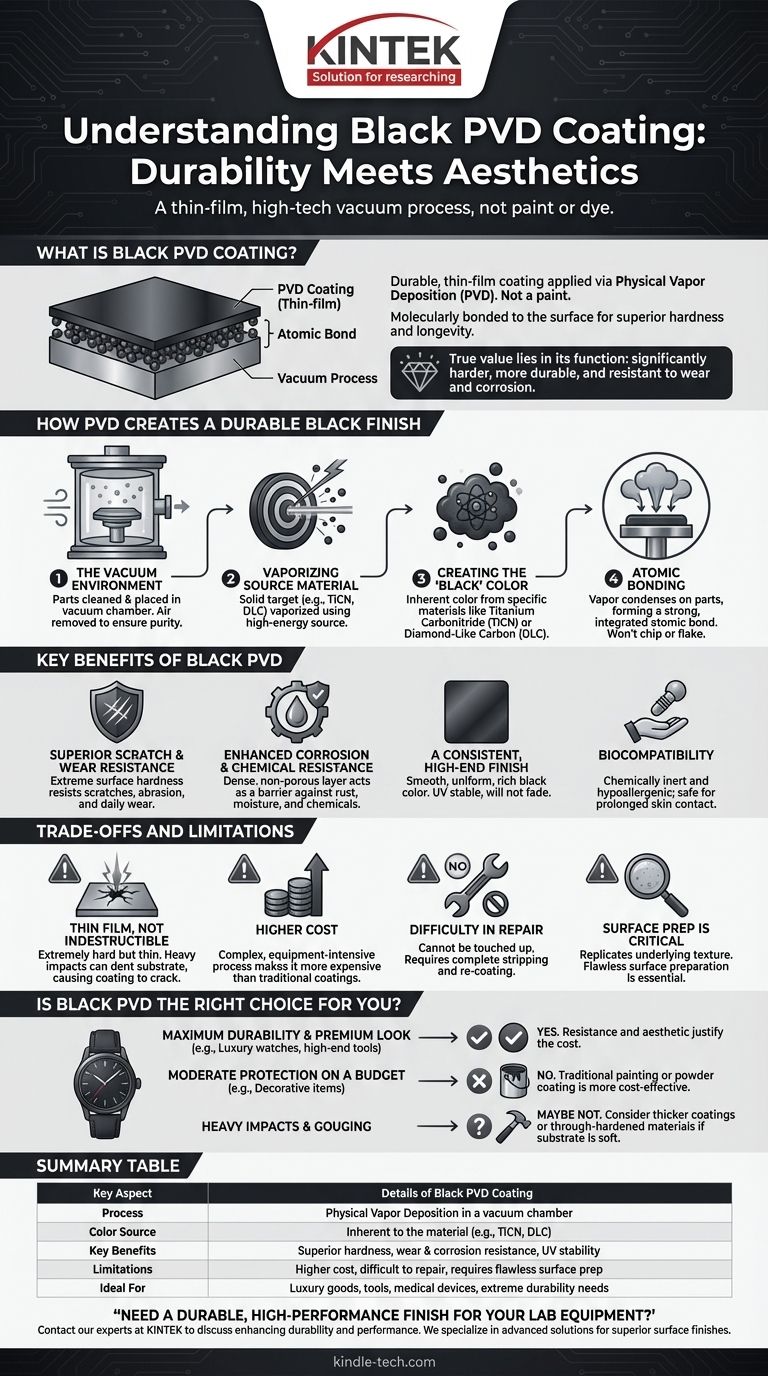

En esencia, el PVD negro no es una pintura ni un tinte, sino un recubrimiento duradero de película delgada aplicado en un proceso de vacío de alta tecnología. La Deposición Física de Vapor (PVD) implica vaporizar un material sólido, a menudo un metal o cerámica, y depositarlo átomo por átomo sobre una superficie. El color "negro" está determinado por el material específico utilizado y los parámetros del proceso, lo que da como resultado un acabado que está unido molecularmente a la pieza subyacente.

Aunque a menudo se elige por su estética elegante y negra, el verdadero valor del recubrimiento PVD reside en su función. Crea una superficie significativamente más dura, más duradera y más resistente al desgaste y la corrosión que los métodos de acabado tradicionales.

Cómo el PVD crea un acabado negro duradero

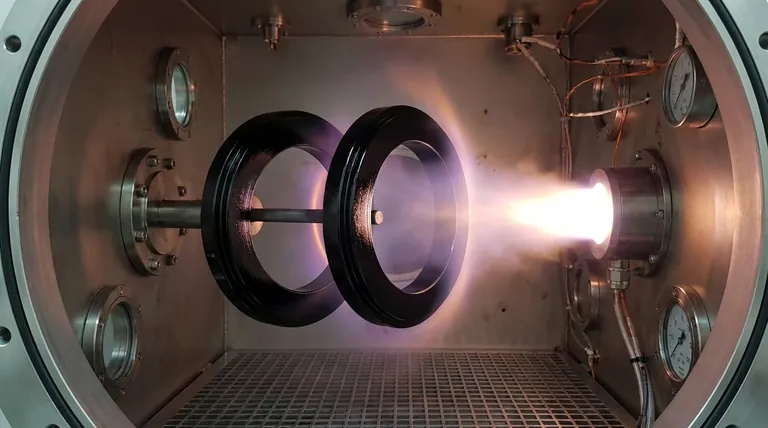

Comprender el proceso PVD revela por qué es fundamentalmente diferente de la pintura o el chapado. Toda la operación se lleva a cabo dentro de una cámara de vacío especializada para garantizar la pureza y la adhesión.

El entorno de vacío

Primero, las piezas a recubrir se limpian meticulosamente y se colocan en una cámara de vacío. Se bombea todo el aire, creando un ambiente libre de contaminantes que podrían interferir con la unión del recubrimiento.

Vaporización del material fuente

Luego se vaporiza un material "objetivo" sólido, elegido por sus propiedades. Esto se hace típicamente usando una fuente de alta energía, como un arco eléctrico o un campo magnético (pulverización catódica), que bombardea el objetivo y libera átomos o pequeños grupos de átomos.

Creación del color "negro"

El color del recubrimiento PVD es inherente al material que se deposita. Para un acabado negro, los materiales comunes incluyen Carbonitruro de Titanio (TiCN) o composiciones especializadas como Nitruro de Cromo (CrN) y Carbono Tipo Diamante (DLC). Estos materiales son naturalmente de color gris oscuro o negro cuando se aplican como una película delgada.

Unión atómica

El material vaporizado viaja a través de la cámara de vacío y se condensa en las piezas. Debido a la energía involucrada, el recubrimiento no solo se asienta en la parte superior; forma un fuerte enlace atómico con la superficie de la pieza, creando una nueva capa superficial integrada. Es por eso que los recubrimientos PVD no se astillan ni se descascaran como la pintura.

Beneficios clave del PVD negro

Los usuarios eligen PVD cuando el rendimiento y la longevidad son críticos. La estética es a menudo un bienvenido subproducto de sus propiedades funcionales superiores.

Resistencia superior a los arañazos y al desgaste

Los materiales utilizados para PVD son cerámicas, que son extremadamente duras. Un recubrimiento PVD negro aumenta drásticamente la dureza de la superficie de un producto, haciéndolo altamente resistente a los arañazos, la abrasión y el desgaste diario.

Mayor resistencia a la corrosión y a los productos químicos

La capa depositada es densa y no porosa, actuando como una barrera robusta. Esto protege el material subyacente de la humedad, las sales y los productos químicos comunes, previniendo el óxido y la corrosión.

Un acabado consistente y de alta gama

El proceso PVD produce un acabado negro suave, uniforme y rico que es difícil de lograr con otros métodos. El color es excepcionalmente estable y no se desvanecerá por la exposición a los rayos UV.

Biocompatibilidad

Muchos recubrimientos PVD, especialmente los utilizados en relojes e implantes médicos, son químicamente inertes e hipoalergénicos. No reaccionan con la piel humana, lo que los convierte en una opción segura para artículos con contacto prolongado.

Comprendiendo las ventajas y limitaciones

Aunque potente, el PVD no es una solución perfecta o universal. La objetividad requiere reconocer sus limitaciones.

Es una película delgada, no indestructible

Los recubrimientos PVD son increíblemente duros, pero también muy delgados (típicamente unas pocas micras). Un impacto fuerte y pesado puede abollar el material del sustrato más blando debajo del recubrimiento, lo que hace que la capa de PVD se agriete o se astille en el punto de impacto.

Mayor costo que los recubrimientos tradicionales

El PVD es un proceso complejo y que requiere mucho equipo, que necesita vacío, fuentes de alta energía y controles precisos. Esto lo hace significativamente más caro que las opciones convencionales como el recubrimiento en polvo o la pintura.

Dificultad de reparación

Si un acabado PVD está gravemente rayado o dañado, no se puede "retocar". La única forma de repararlo correctamente es decapar químicamente toda la pieza y volver a recubrirla, lo que a menudo es poco práctico o costoso.

La preparación de la superficie es crítica

El proceso PVD replica perfectamente la textura de la superficie subyacente. Cualquier pequeño arañazo, abolladura o imperfección en el material base será visible a través del recubrimiento. Un acabado PVD impecable requiere una pieza preparada impecablemente.

¿Es el PVD negro la elección correcta para usted?

Elegir un acabado depende de equilibrar sus objetivos de durabilidad, apariencia y costo.

- Si su enfoque principal es la máxima durabilidad y un aspecto premium (por ejemplo, relojes de lujo, herramientas de alta gama, armas de fuego): El PVD negro es la opción superior, ya que su resistencia al desgaste y la corrosión justifica el mayor costo.

- Si su enfoque principal es una protección moderada con un presupuesto limitado (por ejemplo, artículos decorativos, piezas de bajo contacto): La pintura tradicional o el recubrimiento en polvo son soluciones mucho más rentables para lograr un color negro sin la necesidad de un rendimiento extremo.

- Si necesita recubrir un producto sujeto a fuertes impactos y golpes: La dureza del PVD puede no evitar daños si el material subyacente es blando; un recubrimiento más grueso y maleable o un material endurecido por completo podría ser más adecuado.

Comprender que el PVD negro es un material unido, no una simple pintura, le permite elegir el acabado correcto basándose en el verdadero rendimiento y la longevidad.

Tabla resumen:

| Aspecto clave | Detalles del recubrimiento PVD negro |

|---|---|

| Proceso | Deposición Física de Vapor en una cámara de vacío |

| Fuente de color | Inherente al material (por ejemplo, TiCN, DLC) |

| Beneficios clave | Dureza superior, resistencia al desgaste y la corrosión, estabilidad UV |

| Limitaciones | Mayor costo, difícil de reparar, requiere una preparación de superficie impecable |

| Ideal para | Artículos de lujo, herramientas, dispositivos médicos y aplicaciones que requieren durabilidad extrema |

¿Necesita un acabado duradero y de alto rendimiento para su equipo o componentes de laboratorio?

El recubrimiento PVD negro ofrece una resistencia inigualable a los arañazos, protección contra la corrosión y una estética premium que perdura. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluyendo soluciones para lograr acabados de superficie superiores. Nuestra experiencia puede ayudarle a determinar si el PVD es la elección correcta para sus necesidades específicas de laboratorio, asegurando que sus instrumentos y componentes funcionen de manera fiable.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos mejorar la durabilidad y el rendimiento de su equipo de laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de diamante CVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Recubrimiento de evaporación por haz de electrones Crisol de cobre libre de oxígeno

- Prensa de laminación al vacío

- Horno CVD versátil hecho por el cliente

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo