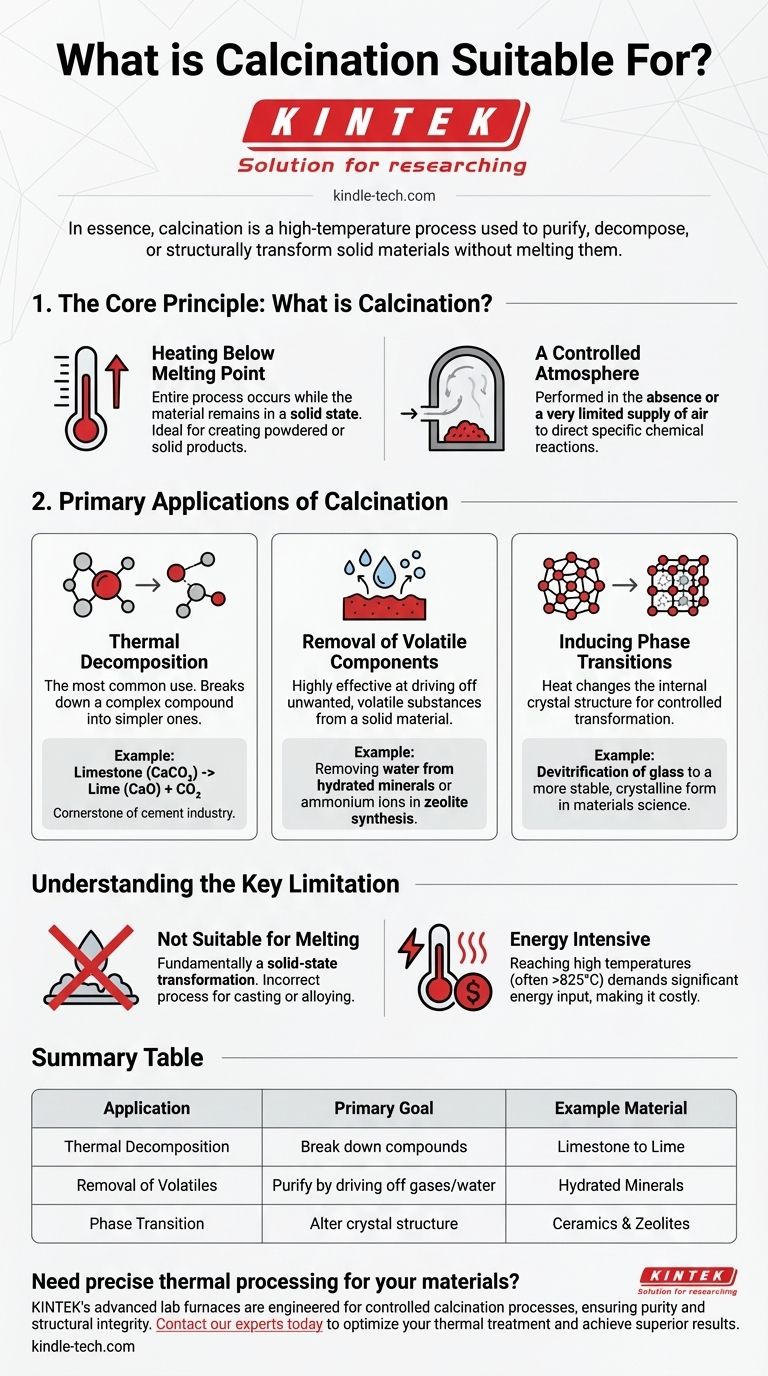

En esencia, la calcinación es un proceso de alta temperatura utilizado para purificar, descomponer o transformar estructuralmente materiales sólidos sin fundirlos. Es más conocida por su idoneidad para la producción a escala industrial de cemento y cal a partir de piedra caliza, pero sus aplicaciones se extienden a la creación de materiales especializados como zeolitas y cerámicas.

La calcinación no se trata simplemente de un calentamiento intenso. Es un tratamiento térmico preciso diseñado para cambiar la química fundamental o la estructura física de un material, principalmente eliminando componentes volátiles como el agua y el dióxido de carbono para crear una sustancia nueva y más útil.

El Principio Fundamental: ¿Qué es la Calcinación?

La calcinación es un tipo específico de tratamiento térmico. Su idoneidad para ciertas tareas proviene de dos características definitorias que la separan de otros procesos térmicos.

Calentamiento por debajo del punto de fusión

Todo el proceso ocurre mientras el material permanece en estado sólido. El objetivo es proporcionar suficiente energía térmica para romper enlaces químicos o alterar estructuras cristalinas, pero no tanto como para que el material se licúe.

Esto lo hace ideal para crear productos en polvo o sólidos, como la cal que resulta del calentamiento de la piedra caliza.

Una atmósfera controlada

La calcinación se realiza en ausencia o con un suministro muy limitado de aire. Esta es una distinción crítica de un proceso como la tostación, que utiliza abundante aire para promover la oxidación.

Al controlar la atmósfera, el proceso puede dirigirse hacia reacciones químicas específicas, como la descomposición pura en lugar de la combustión.

Aplicaciones Principales de la Calcinación

Las condiciones únicas de la calcinación la hacen adecuada para varios objetivos industriales y científicos clave.

Descomposición térmica

Este es el uso más común de la calcinación. El proceso descompone un compuesto complejo en otros más simples.

El ejemplo arquetípico es la descomposición del carbonato de calcio (piedra caliza) en óxido de calcio (cal o cal viva) y gas dióxido de carbono. Esta reacción es la piedra angular de la industria mundial del cemento.

Eliminación de componentes volátiles

La calcinación es muy eficaz para eliminar sustancias volátiles no deseadas de un material sólido.

Esto incluye la eliminación de agua físicamente absorbida de minerales hidratados o agua químicamente ligada de cristales. También se utiliza en aplicaciones más avanzadas, como la eliminación de iones de amonio durante la síntesis de zeolitas, que son materiales críticos para catalizadores y adsorbentes.

Inducción de transiciones de fase

El calor puede cambiar la estructura cristalina interna de un material, y la calcinación proporciona una forma controlada de lograr esto.

En ciencia de materiales, esto se utiliza para procesos como la desvitrificación del vidrio, donde un sólido amorfo desordenado se transforma en uno cristalino más estable, alterando fundamentalmente sus propiedades físicas.

Comprendiendo la Limitación Clave

Aunque potente, la calcinación es una herramienta especializada con una condición límite clara que define su idoneidad.

No apto para la fusión

El proceso es fundamentalmente una transformación en estado sólido. Su principal ventaja es que modifica el material sin cambiar su estado de sólido a líquido.

Si su objetivo es fundir una sustancia para fundición o aleación, la calcinación es el proceso incorrecto. Para ello, necesitaría un horno de fundición o fusión.

Intensivo en energía

Alcanzar y mantener las altas temperaturas requeridas para la calcinación (a menudo por encima de 825 °C o 1500 °F para la piedra caliza) exige una entrada de energía significativa, lo que lo convierte en un proceso costoso a escala industrial.

Tomando la decisión correcta para su objetivo

Para determinar si la calcinación es adecuada, primero debe definir el resultado deseado para el material.

- Si su objetivo principal es crear un óxido a partir de un carbonato (como la piedra caliza): La calcinación es el método definitivo y estándar de la industria para producir cal y cemento.

- Si su objetivo principal es purificar un material eliminando agua o gases atrapados: El proceso es ideal para eliminar estas fracciones volátiles sin alterar la sustancia principal que desea conservar.

- Si su objetivo principal es alterar la estructura cristalina interna de un material: La calcinación proporciona la energía térmica controlada necesaria para las transformaciones de fase en estado sólido, esenciales en la fabricación de cerámicas y materiales avanzados.

En última instancia, la calcinación es la elección correcta cuando su objetivo es cambiar fundamentalmente la composición o estructura de un sólido, asegurándose de que permanezca en estado sólido.

Tabla resumen:

| Aplicación | Objetivo Principal | Material de Ejemplo |

|---|---|---|

| Descomposición Térmica | Descomponer compuestos | Piedra caliza a Cal |

| Eliminación de Volátiles | Purificar eliminando gases/agua | Minerales Hidratados |

| Transición de Fase | Alterar la estructura cristalina | Cerámicas y Zeolitas |

¿Necesita un procesamiento térmico preciso para sus materiales? Los hornos de laboratorio avanzados de KINTEK están diseñados para procesos de calcinación controlados, asegurando la pureza e integridad estructural para sus proyectos de piedra caliza, cerámicas y materiales especializados. Contacte a nuestros expertos hoy para optimizar su tratamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto