En esencia, la deposición química de vapor (CVD) es el método industrial dominante para sintetizar nanotubos de carbono (CNT) de alta pureza. Es un proceso de fabricación "de abajo hacia arriba" donde los CNT se cultivan átomo por átomo en una superficie preparada. Esto se logra introduciendo un gas que contiene carbono en un horno de alta temperatura, donde un catalizador metálico descompone las moléculas de gas y reconstruye el carbono en la estructura cilíndrica de un nanotubo.

La ventaja principal de la CVD radica en su control y escalabilidad inigualables. Al ajustar cuidadosamente parámetros como la temperatura, el flujo de gas y la elección del catalizador, podemos influir en el diámetro, la longitud y la alineación de los nanotubos resultantes, lo que la convierte en la técnica más versátil para producir CNT para electrónica avanzada, compuestos y materiales.

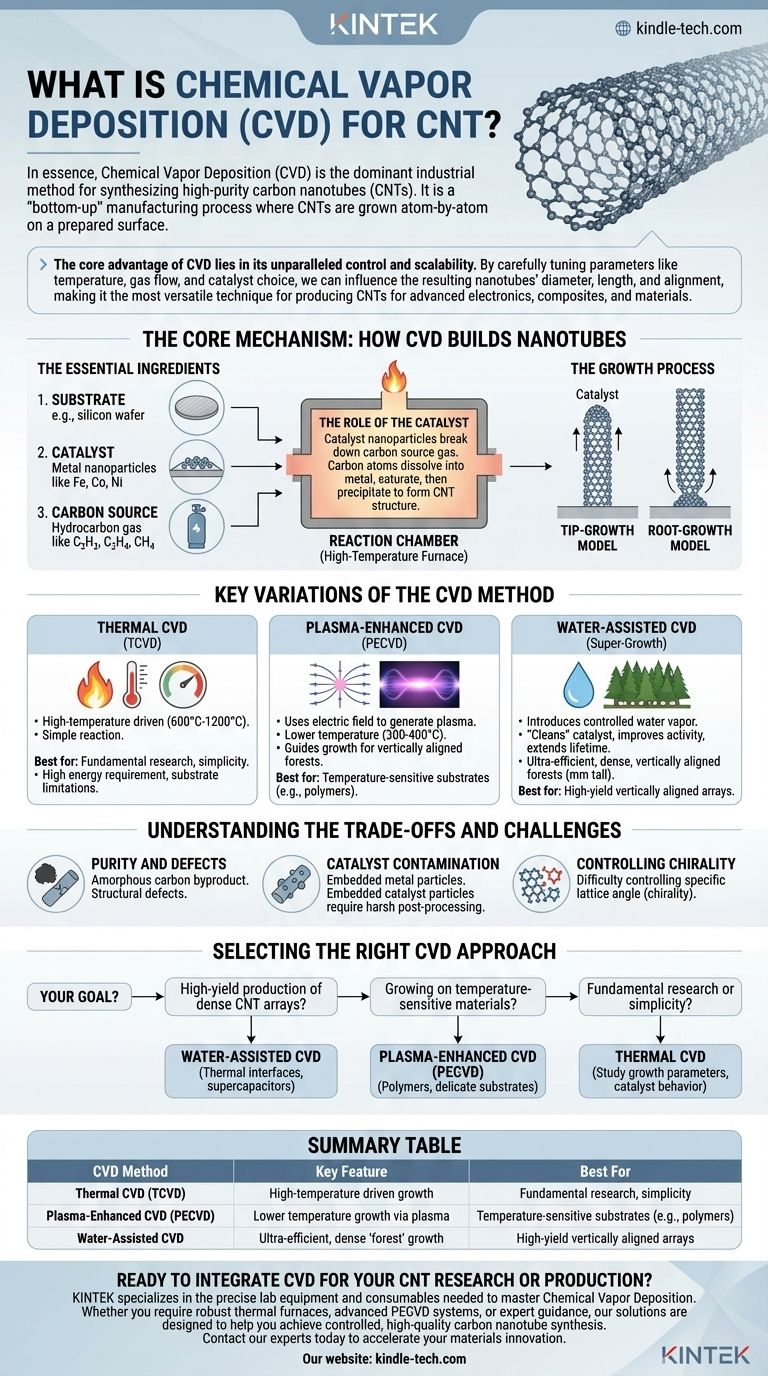

El mecanismo central: cómo la CVD construye nanotubos

La deposición química de vapor para CNT se basa en una interacción precisa de tres componentes esenciales dentro de una cámara de reacción, típicamente un horno de tubo de cuarzo.

Los ingredientes esenciales

El proceso requiere fundamentalmente tres cosas:

- Un sustrato, que es el material base sobre el que crecerán los CNT (por ejemplo, una oblea de silicio).

- Un catalizador, generalmente una capa delgada de nanopartículas metálicas (como hierro, cobalto o níquel) depositadas sobre el sustrato.

- Una fuente de carbono, que es un gas hidrocarburo (como acetileno, etileno o metano) que se descompondrá para proporcionar los átomos de carbono.

El papel del catalizador

Las nanopartículas de catalizador son las "semillas" a partir de las cuales crecen los nanotubos. A altas temperaturas, estas diminutas partículas metálicas se activan, descomponiendo las moléculas de gas de la fuente de carbono que fluyen sobre ellas.

Los átomos de carbono se disuelven y saturan la nanopartícula metálica. Una vez que la nanopartícula no puede contener más carbono, el carbono comienza a precipitarse en una estructura estable y organizada, formando la red hexagonal de una lámina de grafeno que se enrolla en un tubo.

El proceso de crecimiento

Dos modelos principales describen cómo el tubo emerge del catalizador: el modelo de crecimiento por la punta y el modelo de crecimiento por la raíz.

En el crecimiento por la punta, la partícula catalizadora se desprende del sustrato y viaja en el borde principal del nanotubo en crecimiento. En el crecimiento por la raíz, el catalizador permanece anclado al sustrato y el nanotubo se extruye hacia arriba desde él. El resultado específico depende de la adhesión entre el catalizador y el sustrato.

Variaciones clave del método CVD

El término CVD abarca varias técnicas especializadas, cada una optimizada para diferentes objetivos.

CVD térmica (TCVD)

Esta es la forma más sencilla. La reacción es impulsada puramente por altas temperaturas, que suelen oscilar entre 600 °C y 1200 °C. Su simplicidad la hace excelente para la investigación fundamental, pero el alto requisito energético puede limitar los tipos de sustratos que se pueden utilizar.

CVD mejorada con plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma ayuda a descomponer las moléculas de gas de la fuente de carbono de manera mucho más eficiente, lo que permite que el proceso se ejecute a temperaturas significativamente más bajas (tan bajas como 200-400 °C).

Una ventaja importante de la PECVD es que el campo eléctrico puede guiar el crecimiento de los CNT, lo que da como resultado bosques de nanotubos altamente organizados y alineados verticalmente.

CVD asistida por agua

También conocida como CVD de "supercrecimiento", esta técnica altamente efectiva introduce una cantidad muy pequeña y controlada de vapor de agua en la cámara de reacción. El agua actúa como un agente oxidante débil que elimina selectivamente la acumulación de carbono amorfo.

Este proceso "limpia" las partículas del catalizador, mejorando drásticamente su actividad y prolongando su vida útil. El resultado es el crecimiento ultraeficiente de bosques de CNT increíblemente densos y alineados verticalmente que pueden tener varios milímetros de altura.

Comprendiendo las compensaciones y los desafíos

Aunque la CVD es potente, es esencial comprender sus limitaciones.

Pureza y defectos

El proceso puede crear subproductos no deseados, como carbono amorfo, que recubre los nanotubos y degrada sus propiedades. El crecimiento a alta temperatura también puede introducir defectos estructurales en las paredes de los nanotubos, afectando su resistencia mecánica y conductividad eléctrica.

Contaminación por catalizador

Después del crecimiento, las partículas de catalizador metálico permanecen incrustadas en los CNT (ya sea en la punta o en la raíz). Para muchas aplicaciones, especialmente en electrónica y biología, estas impurezas deben eliminarse mediante pasos de postprocesamiento agresivos, como el lavado con ácido, que pueden dañar los nanotubos.

Control de la quiralidad

El mayor desafío en la síntesis de CNT es controlar la quiralidad, el ángulo específico de la red de carbono. Esta propiedad determina si un CNT se comporta como un metal o un semiconductor. Hasta la fecha, ningún método CVD ofrece un control preciso y escalable sobre la quiralidad, y las muestras cultivadas siempre son una mezcla de tipos.

Selección del enfoque CVD adecuado

Su elección del método CVD debe estar directamente ligada a su objetivo final.

- Si su enfoque principal es la producción de alto rendimiento de matrices densas de CNT: La CVD asistida por agua es el método líder para crear "bosques" alineados verticalmente para aplicaciones como interfaces térmicas y supercondensadores.

- Si su enfoque principal es el crecimiento en materiales sensibles a la temperatura: La CVD mejorada con plasma (PECVD) es la mejor opción, ya que opera a temperaturas significativamente más bajas, lo que permite el crecimiento en polímeros y otros sustratos delicados.

- Si su enfoque principal es la investigación fundamental o la simplicidad: La CVD térmica proporciona una plataforma sencilla y rentable para estudiar los parámetros de crecimiento y el comportamiento del catalizador.

Al dominar la interacción de sus componentes centrales, la CVD proporciona la plataforma más potente para la ingeniería de nanotubos de carbono para materiales y dispositivos de próxima generación.

Tabla resumen:

| Método CVD | Característica clave | Ideal para |

|---|---|---|

| CVD térmica (TCVD) | Crecimiento impulsado por alta temperatura | Investigación fundamental, simplicidad |

| CVD mejorada con plasma (PECVD) | Crecimiento a baja temperatura mediante plasma | Sustratos sensibles a la temperatura (p. ej., polímeros) |

| CVD asistida por agua | Crecimiento de "bosques" ultradensos y ultraeficientes | Matrices alineadas verticalmente de alto rendimiento |

¿Listo para integrar la CVD para su investigación o producción de CNT?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para dominar la deposición química de vapor. Ya sea que necesite hornos térmicos robustos, sistemas PECVD avanzados para sustratos delicados o asesoramiento experto sobre la selección de catalizadores, nuestras soluciones están diseñadas para ayudarlo a lograr una síntesis de nanotubos de carbono controlada y de alta calidad.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar sus necesidades específicas de laboratorio y acelerar su innovación en materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados