En resumen, la deposición química de vapor (CVD) es un proceso de fabricación altamente versátil que se utiliza para crear recubrimientos excepcionalmente delgados y de alto rendimiento en una amplia gama de materiales. Es la técnica fundamental para construir la electrónica moderna mediante la deposición de películas en obleas de semiconductores, pero también se utiliza para crear recubrimientos resistentes al desgaste para herramientas de corte y para producir los materiales fotovoltaicos en células solares de película delgada.

El valor central de la CVD radica en su capacidad para construir un recubrimiento a partir de un gas, una molécula a la vez. Esto le permite crear películas increíblemente puras, duraderas y perfectamente uniformes que pueden adaptarse incluso a las superficies más complejas, una hazaña que muchos otros métodos de recubrimiento no pueden lograr.

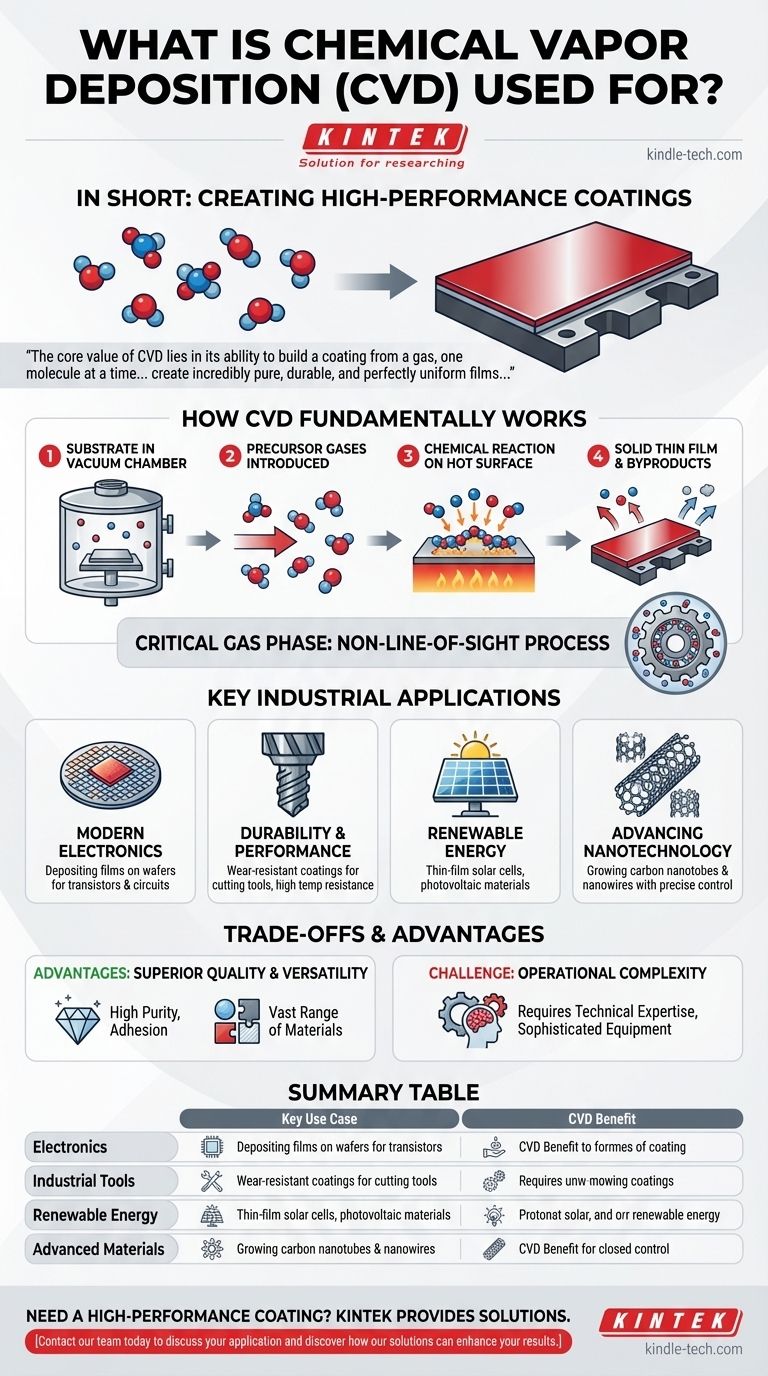

Cómo funciona fundamentalmente la deposición química de vapor

Para comprender sus aplicaciones, primero debe comprender el proceso en sí. La CVD no es un simple método de pulverización o inmersión; es una reacción química controlada en una superficie.

El proceso central

Un sustrato, o la pieza a recubrir, se coloca dentro de una cámara de reacción al vacío. Luego se introducen en la cámara gases precursores específicos que contienen los elementos de recubrimiento deseados.

Estos gases reaccionan y se descomponen en la superficie caliente del sustrato, dejando una película delgada sólida y de alta pureza. Luego, los gases subproductos se extraen de la cámara.

Por qué la fase gaseosa es fundamental

Debido a que el material de recubrimiento se suministra como gas, puede penetrar y recubrir cada área expuesta de una pieza compleja. Esto se conoce como un proceso sin línea de visión, lo que garantiza un recubrimiento completamente uniforme y conforme, incluso en formas intrincadas.

Aplicaciones industriales clave de la CVD

Las capacidades únicas de la CVD la hacen indispensable en varios sectores de alta tecnología donde el rendimiento del material a nivel microscópico es fundamental.

La base de la electrónica moderna

Casi todos los microchips avanzados dependen de la CVD. El proceso se utiliza para depositar varias películas delgadas semiconductoras, aislantes y metálicas sobre obleas de silicio, construyendo las intrincadas estructuras en capas que forman transistores y circuitos.

Mejora de la durabilidad y el rendimiento

Para aplicaciones industriales, la CVD se utiliza para aplicar recubrimientos duros y duraderos a herramientas de corte y piezas mecánicas. Estos recubrimientos proporcionan una resistencia excepcional a la abrasión, la corrosión y las altas temperaturas, lo que prolonga drásticamente la vida útil y el rendimiento de la herramienta.

Impulsando la energía renovable

La CVD es esencial en la fabricación de células solares de película delgada. Se utiliza para depositar las capas críticas de material fotovoltaico sobre un sustrato como el vidrio, que son responsables de convertir la luz solar en electricidad.

Avances en nanotecnología

En la vanguardia de la ciencia de los materiales, la CVD es un método principal para cultivar materiales avanzados como nanotubos de carbono y diversos nanocables. El proceso permite el control preciso necesario para construir estas estructuras desde cero.

Comprensión de las compensaciones y ventajas

Ningún proceso de fabricación es perfecto para todos los escenarios. Comprender los beneficios específicos y los desafíos inherentes de la CVD es clave para saber cuándo aplicarla.

Ventaja: calidad de recubrimiento superior

La CVD produce películas de alta pureza excepcional con una excelente adhesión al sustrato. Los recubrimientos son densos y duraderos, capaces de soportar temperaturas extremas y entornos de alto estrés.

Ventaja: versatilidad inigualable

El proceso se puede utilizar para depositar una gran variedad de materiales, incluidos metales, cerámicas y semiconductores. También funciona en muchos sustratos diferentes, desde metales y cerámicas hasta vidrio.

Desafío: complejidad operativa

La principal compensación es la habilidad requerida para ejecutar el proceso. El equipo de CVD es sofisticado, y optimizar las mezclas de gases, las temperaturas y las presiones para lograr un recubrimiento perfecto requiere un alto nivel de experiencia técnica.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende completamente de su objetivo principal. La CVD es la opción superior cuando el rendimiento de la superficie y la precisión no son negociables.

- Si su enfoque principal es la durabilidad extrema: La CVD es ideal para crear recubrimientos resistentes al desgaste y a la corrosión en herramientas y componentes en entornos de alto estrés.

- Si su enfoque principal es la alta pureza y el rendimiento eléctrico: La CVD es el estándar de la industria para depositar las capas fundamentales de semiconductores y componentes electrónicos.

- Si su enfoque principal es la cobertura uniforme en una forma compleja: La naturaleza sin línea de visión de la CVD garantiza un recubrimiento perfectamente conforme que otros métodos no pueden replicar.

En última instancia, la deposición química de vapor es la tecnología habilitadora detrás de muchos de los materiales avanzados que definen nuestro mundo moderno.

Tabla de resumen:

| Área de aplicación | Caso de uso clave | Beneficio de la CVD |

|---|---|---|

| Electrónica | Deposición de películas en obleas de semiconductores | Alta pureza, propiedades eléctricas precisas |

| Herramientas industriales | Recubrimientos resistentes al desgaste para herramientas de corte | Durabilidad extrema, resistencia a altas temperaturas |

| Energía renovable | Fabricación de células solares de película delgada | Recubrimientos uniformes y conformes en áreas grandes |

| Materiales avanzados | Cultivo de nanotubos de carbono y nanocables | Control preciso a nivel atómico |

¿Necesita un recubrimiento de alto rendimiento para su proyecto?

Las ventajas únicas de la deposición química de vapor —pureza excepcional, uniformidad perfecta y la capacidad de recubrir formas complejas— la convierten en la solución ideal para aplicaciones exigentes en semiconductores, herramientas industriales y energía renovable.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para satisfacer sus necesidades precisas de laboratorio. Permita que nuestros expertos le ayuden a determinar si la CVD es la tecnología adecuada para su desafío material específico.

Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación y descubrir cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación