En esencia, un horno de atmósfera controlada es una cámara especializada de alta temperatura que reemplaza el aire normal en su interior con una mezcla de gases cuidadosamente gestionada. Este control preciso sobre el ambiente interno permite calentar y enfriar materiales sin sufrir reacciones químicas no deseadas, como la oxidación o la formación de cascarilla, que ocurrirían en presencia de oxígeno.

El problema fundamental de calentar materiales al aire es que el oxígeno provoca reacciones indeseables como el óxido y la degradación superficial. Un horno de atmósfera controlada resuelve esto creando un ambiente protector, no reactivo (o selectivamente reactivo), asegurando que se preserve la integridad y las propiedades finales del material.

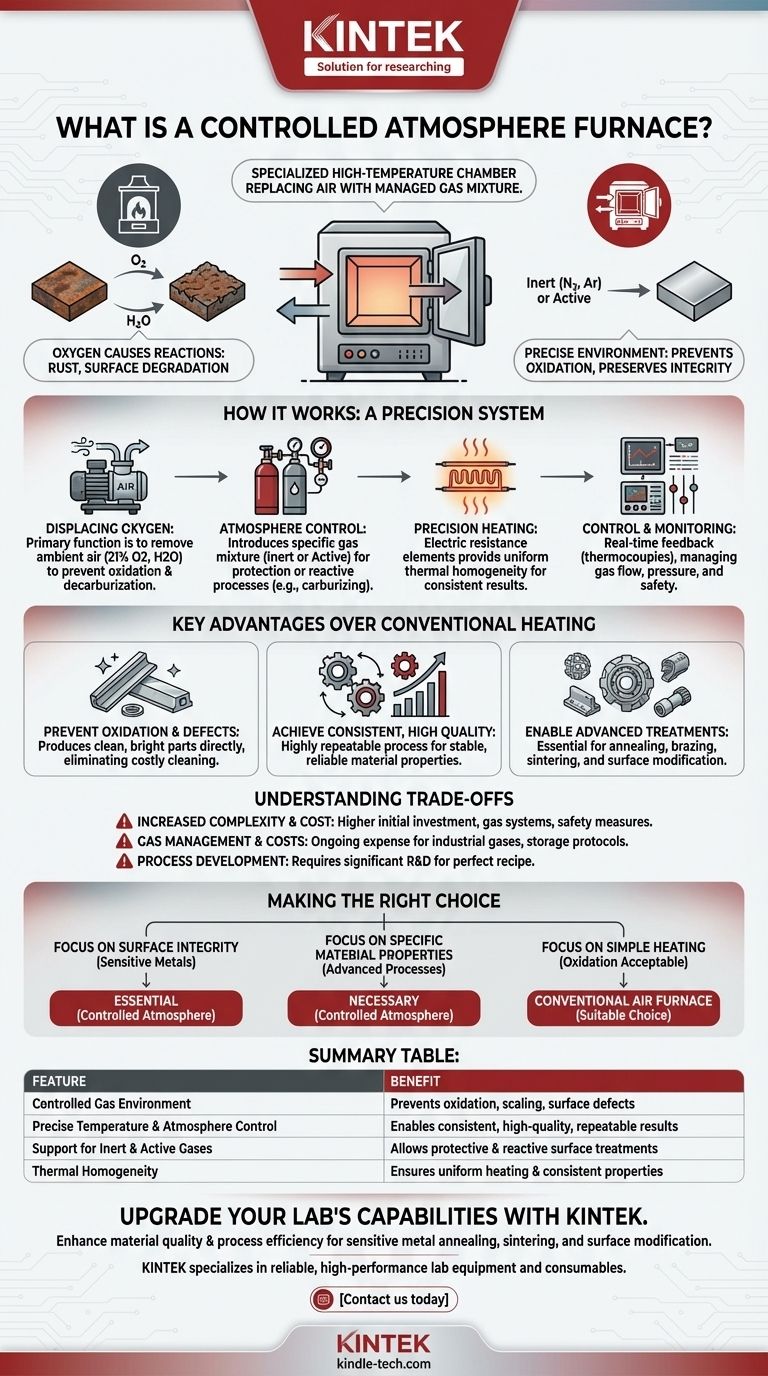

Cómo funciona un horno de atmósfera controlada

Un horno de atmósfera controlada es más que una simple caja caliente; es un sistema de precisión donde el ambiente es tan crítico como la temperatura. Cada componente trabaja en conjunto para lograr un resultado altamente específico.

El principio fundamental: Desplazar el oxígeno

La función principal es eliminar el aire ambiente, que contiene aproximadamente un 21% de oxígeno y cantidades variables de vapor de agua, de la cámara de calentamiento.

Este aire se reemplaza con un gas específico o una mezcla de gases. Esto previene la oxidación, la descarburación (la pérdida de carbono del acero) y otros cambios químicos que podrían comprometer la calidad del material.

El sistema de control de atmósfera: El componente crítico

Este es el corazón del horno. El sistema introduce una mezcla de gas específica para crear el ambiente deseado.

Los gases pueden ser inertes, como el nitrógeno o el argón, que simplemente protegen al material de reaccionar. También pueden ser activos, diseñados para reaccionar intencionalmente con la superficie del material, como en los procesos de cementación o nitruración. La medición y el control precisos de este flujo de gas son esenciales para el éxito.

El sistema de calentamiento: Precisión y uniformidad

El calentamiento se logra típicamente con elementos de alambre de resistencia eléctricos. Estos elementos generan calor cuando la electricidad pasa a través de ellos.

El horno está diseñado para distribuir este calor uniformemente mediante radiación, asegurando la homogeneidad térmica. Esto significa que toda la pieza alcanza la temperatura objetivo de manera uniforme, previniendo inconsistencias en el producto final.

Los sistemas de control y monitoreo

Los hornos modernos dependen de sistemas de control sofisticados. Los sensores de temperatura (como los termopares) proporcionan retroalimentación en tiempo real, permitiendo que el sistema mantenga un perfil de temperatura preciso.

Estos sistemas también gestionan el flujo de gas, la presión y los enclavamientos de seguridad, asegurando que el proceso sea repetible y seguro para los operadores.

Ventajas clave sobre el calentamiento convencional

El uso de una atmósfera controlada proporciona beneficios significativos en comparación con calentar materiales en un horno de aire estándar. El valor reside en la calidad y consistencia del producto final.

Prevención de oxidación y defectos superficiales

Esta es la ventaja más significativa. Para materiales como el acero, el cobre y otras aleaciones, calentar al aire crea una capa de cascarilla de óxido. Esta cascarilla a menudo debe limpiarse en un paso separado y costoso. Un horno de atmósfera controlada produce piezas limpias y brillantes directamente del tratamiento térmico.

Logro de resultados consistentes y de alta calidad

Al eliminar la variable del aire ambiente, el proceso se vuelve altamente repetible. Esto asegura que cada pieza procesada tenga las mismas propiedades del material, desde la dureza superficial hasta la estructura interna. El resultado es una calidad de material estable y confiable.

Permitiendo tratamientos térmicos avanzados

Procesos como el recocido, la soldadura fuerte (brazing) y la sinterización mejoran drásticamente cuando se elimina el oxígeno. Además, los tratamientos avanzados de modificación superficial solo son posibles en una atmósfera controlada donde se pueden introducir gases reactivos específicos para alterar la química del material.

Comprender las compensaciones

Aunque potente, esta tecnología no siempre es la opción necesaria. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y costo incrementados

Los hornos de atmósfera son más complejos y tienen un mayor costo de inversión inicial que los hornos de aire simples. Requieren sistemas de suministro de gas, controladores de flujo y medidas de seguridad más sofisticadas.

Gestión de gas y costos operativos

El costo continuo de los gases industriales puede ser significativo, especialmente para operaciones a gran escala. El almacenamiento, manejo y protocolos de seguridad adecuados para gases como el hidrógeno o el amoníaco añaden otra capa de requisitos operativos.

Desarrollo de procesos

Desarrollar la "receta" perfecta —la combinación exacta de temperatura, tiempo y composición de gas— para un material específico y el resultado deseado puede requerir una investigación y desarrollo considerables. No siempre es una solución de "conectar y usar".

Tomar la decisión correcta para su aplicación

La decisión de utilizar un horno de atmósfera controlada debe estar impulsada por la calidad requerida de su producto final.

- Si su enfoque principal es la integridad superficial y la prevención de la oxidación: Un horno de atmósfera controlada es esencial para procesar metales sensibles y lograr un acabado limpio y sin cascarilla.

- Si su enfoque principal es lograr propiedades específicas del material: El control ambiental preciso es necesario para procesos avanzados como la cementación, la nitruración o el recocido brillante.

- Si su enfoque principal es el calentamiento simple donde la oxidación superficial es aceptable: Un horno de aire convencional, menos complejo y más asequible, puede ser una opción perfectamente adecuada.

Al controlar la atmósfera, usted obtiene control directo sobre la calidad y el rendimiento final de su material.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Ambiente de gas controlado | Previene la oxidación, la formación de cascarilla y los defectos superficiales |

| Control preciso de temperatura y atmósfera | Permite resultados consistentes y de alta calidad y procesos repetibles |

| Soporte para gases inertes y activos | Permite tratamientos superficiales tanto protectores como reactivos (ej. cementación) |

| Homogeneidad térmica | Asegura un calentamiento uniforme y propiedades del material consistentes |

Mejore las capacidades de su laboratorio con un horno de atmósfera controlada de KINTEK.

Ya sea que esté trabajando en el recocido de metales sensibles, sinterización avanzada o procesos de modificación superficial, nuestros hornos brindan el control ambiental preciso que necesita para prevenir la oxidación y lograr resultados superiores y repetibles.

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio con soluciones confiables y de alto rendimiento.

Contáctenos hoy para discutir cómo un horno de atmósfera controlada puede mejorar la calidad de su material y la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno tubular de atmósfera de alta temperatura en la síntesis de P-NCS? Perspectivas de expertos

- ¿De qué peligros debe estar consciente al trabajar con gases inertes? Asfixia silenciosa y riesgos de desplazamiento de oxígeno

- ¿Cuáles son algunas atmósferas alternativas al hidrógeno puro para los procesos de sinterización de metalurgia de polvos? Soluciones de sinterización de primer nivel

- ¿Por qué se utiliza el hidrógeno en los hornos de recocido? Logre una calidad de superficie superior y ciclos más rápidos

- ¿Qué es un horno de atmósfera controlada para el tratamiento térmico? Domine la química de superficies y la metalurgia

- ¿Qué es la atmósfera protectora en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas superiores

- ¿Qué ayuda a aliviar la atmósfera controlada? Extender la vida útil del grano y eliminar el deterioro

- ¿Qué es el amoníaco disociado? Una fuente de hidrógeno rentable para el tratamiento térmico