En esencia, la Deposición Química de Vapor (CVD) es un método para cultivar nanotubos de carbono (CNTs) introduciendo un gas que contiene carbono en una cámara de alta temperatura donde se descompone. Con la ayuda de un catalizador metálico, los átomos de carbono liberados se ensamblan en la estructura hueca y cilíndrica de los nanotubos sobre una superficie o sustrato. Este proceso es altamente controlable, lo que lo convierte en el enfoque principal para producir CNTs de alta calidad para aplicaciones avanzadas.

Aunque existen métodos más antiguos, la Deposición Química de Vapor (CVD) se ha convertido en el proceso comercial dominante para producir nanotubos de carbono. Su ventaja clave radica en su capacidad para cultivar de forma controlada materiales de alta calidad a temperaturas más bajas mediante el uso de un catalizador, lo que lo hace ideal para la integración en electrónica y otros sistemas sensibles.

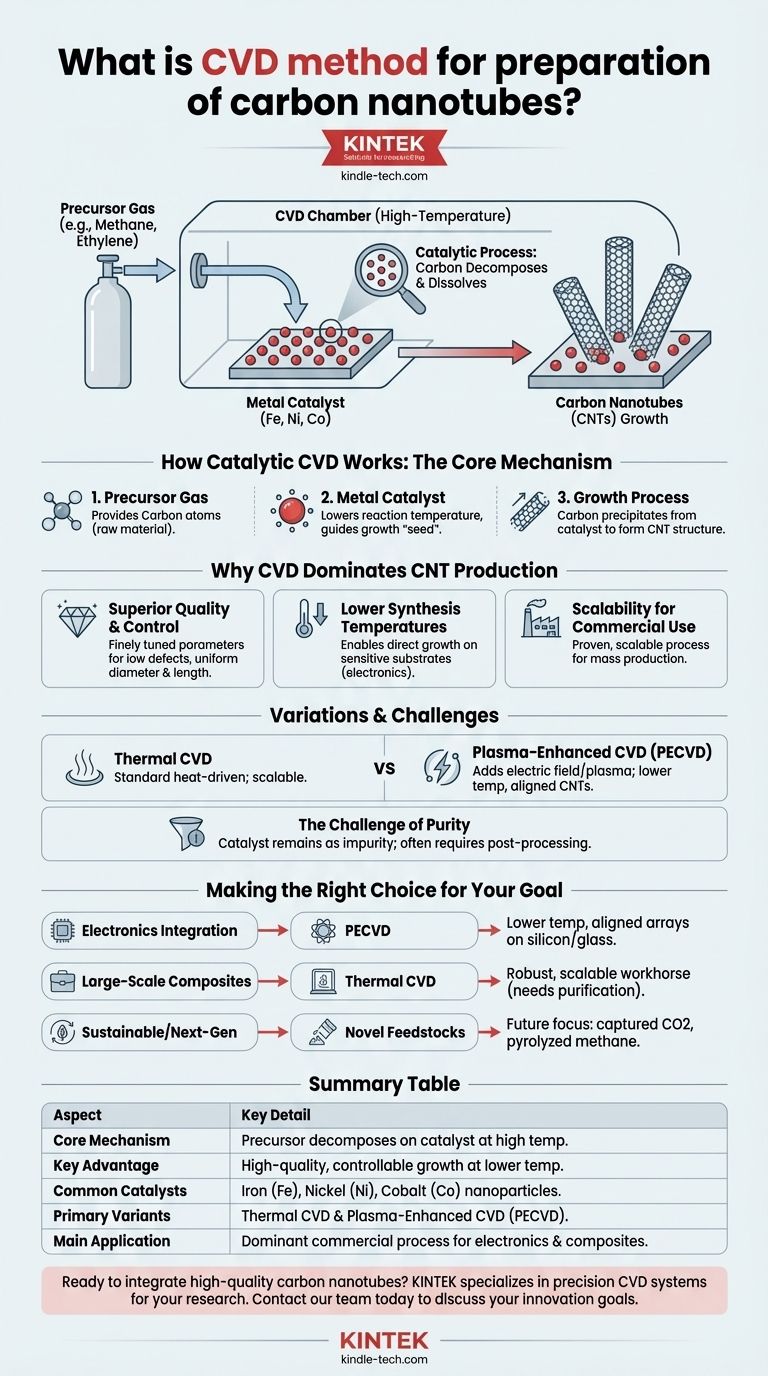

Cómo funciona la CVD catalítica: el mecanismo central

La forma más común de CVD para nanomateriales se basa en un catalizador para impulsar la reacción. Este proceso catalítico es fundamental para su éxito.

El papel del gas precursor

Un gas portador de carbono, conocido como precursor, se introduce en la cámara de reacción. Los precursores comunes incluyen metano, acetileno o etileno. Este gas sirve como materia prima, proporcionando los átomos de carbono necesarios para construir los nanotubos.

La función del catalizador metálico

El sustrato se recubre con una fina capa de nanopartículas metálicas, como hierro, níquel o cobalto. Este catalizador es el componente crítico; reduce drásticamente la temperatura requerida para descomponer el gas precursor.

Sin un catalizador, tales reacciones requerirían temperaturas extremadamente altas que podrían dañar el sustrato. El catalizador actúa como una "semilla" o plantilla, iniciando y guiando el crecimiento de la estructura del nanotubo.

El proceso de crecimiento

A una temperatura controlada, el gas precursor se descompone en la superficie de las partículas del catalizador. Los átomos de carbono se disuelven en el catalizador, precipitando finalmente para formar la red cilíndrica de un nanotubo de carbono. El nanotubo luego crece hacia afuera desde la partícula del catalizador.

Por qué la CVD domina la producción de CNTs

Los métodos tradicionales como la descarga de arco y la ablación láser son efectivos para la síntesis a pequeña escala, pero han sido en gran parte reemplazados por la CVD para la producción comercial.

Calidad y control superiores

La CVD es la técnica más común para la deposición de películas delgadas porque produce materiales de alta calidad. Los parámetros del proceso (temperatura, presión y flujo de gas) se pueden ajustar finamente para controlar el diámetro, la longitud y la uniformidad de los CNTs, lo que resulta en un bajo recuento de defectos.

Temperaturas de síntesis más bajas

El uso de un catalizador permite que los CNTs se cultiven a temperaturas significativamente más bajas que otros métodos. Esto es crucial para aplicaciones en electrónica, ya que permite depositar nanotubos directamente sobre sustratos sensibles, como vidrio o obleas de silicio, sin causar daños.

Escalabilidad para uso comercial

Los procesos CVD están bien establecidos en la industria de los semiconductores y son inherentemente escalables. Esto ha convertido a la CVD en el proceso comercial dominante para producir CNTs en las cantidades y calidades necesarias para las aplicaciones modernas.

Comprensión de las compensaciones y variaciones

Aunque potente, la CVD no está exenta de complejidades. Comprender sus variaciones y desafíos es clave para una implementación exitosa.

CVD térmica vs. CVD asistida por plasma (PECVD)

La CVD térmica es el método estándar, que se basa únicamente en el calor para iniciar la reacción en el sitio del catalizador.

La CVD asistida por plasma (PECVD) añade otro elemento: se utiliza un campo eléctrico para generar un plasma en la cámara. Este plasma ayuda a descomponer el gas precursor, lo que permite temperaturas de deposición aún más bajas y, a menudo, da como resultado CNTs alineados verticalmente, lo cual es muy deseable para aplicaciones como emisores de campo e interconexiones electrónicas.

El desafío de la pureza

El catalizador metálico, aunque esencial para el crecimiento, permanece como una impureza en el producto final. Para muchas aplicaciones de alto rendimiento, se requiere un paso de post-procesamiento para eliminar estas partículas de catalizador, lo que añade complejidad y costo al proceso general.

Una técnica ampliamente aplicable

El poder de la CVD no se limita a los nanotubos de carbono. El mismo proceso fundamental se utiliza para sintetizar una amplia gama de nanomateriales avanzados, incluyendo grafeno, nanofibras de carbono (CNFs) y fullerenos.

Tomar la decisión correcta para su objetivo

La decisión de usar CVD y su variante específica depende completamente de su objetivo final.

- Si su enfoque principal es integrar CNTs en dispositivos electrónicos: PECVD es la opción superior, ya que sus temperaturas de operación más bajas y su capacidad para cultivar matrices alineadas son ideales para la fabricación en sustratos de silicio o vidrio.

- Si su enfoque principal es la producción a gran escala de CNTs de alta pureza para compuestos: La CVD térmica es una herramienta robusta y escalable, aunque debe tener en cuenta los pasos de purificación post-procesamiento.

- Si su enfoque principal es la síntesis sostenible o de próxima generación: Investigar los procesos de CVD que utilizan nuevas materias primas, como dióxido de carbono capturado o metano pirolizado, representa el futuro del campo.

En última instancia, dominar los principios de la CVD es fundamental para aprovechar el potencial transformador de los nanotubos de carbono en cualquier aplicación.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Mecanismo central | El gas precursor se descompone sobre un catalizador metálico a alta temperatura. |

| Ventaja clave | Crecimiento controlable y de alta calidad a temperaturas más bajas. |

| Catalizadores comunes | Nanopartículas de hierro (Fe), níquel (Ni), cobalto (Co). |

| Variantes principales | CVD térmica (estándar) y CVD asistida por plasma (PECVD). |

| Aplicación principal | Proceso comercial dominante para electrónica y compuestos. |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? El proceso CVD es fundamental, pero elegir el equipo y los parámetros adecuados es crítico para el éxito. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la síntesis de materiales avanzados, incluidos los sistemas CVD. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para su aplicación específica, ya sea integración electrónica o producción a gran escala. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar los objetivos de innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué ventajas técnicas ofrece un reactor de CVD para implantes dentales? Lograr un recubrimiento uniforme en geometrías complejas

- ¿Cuál es el papel de un sistema de deposición química de vapor (CVD) en la fabricación de matrices de microcables de silicio?

- ¿Cuál es el proceso general de pulverización catódica para crear películas delgadas? Domina las técnicas de recubrimiento PVD de precisión

- ¿Qué es ALD para procesos de semiconductores? La clave de la precisión a nivel atómico en la fabricación de chips

- ¿Cuáles son los diferentes tipos de recubrimientos de película delgada? Una guía de métodos de deposición y materiales

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Una guía para recubrimientos de película delgada superiores

- ¿Cuál es la diferencia entre el recubrimiento CVD y el PCD? Explicación del proceso frente al material

- ¿Por qué es crítico el control del caudal del gas portador de argón (Ar) en la deposición química de vapor de carburo de tantalio?