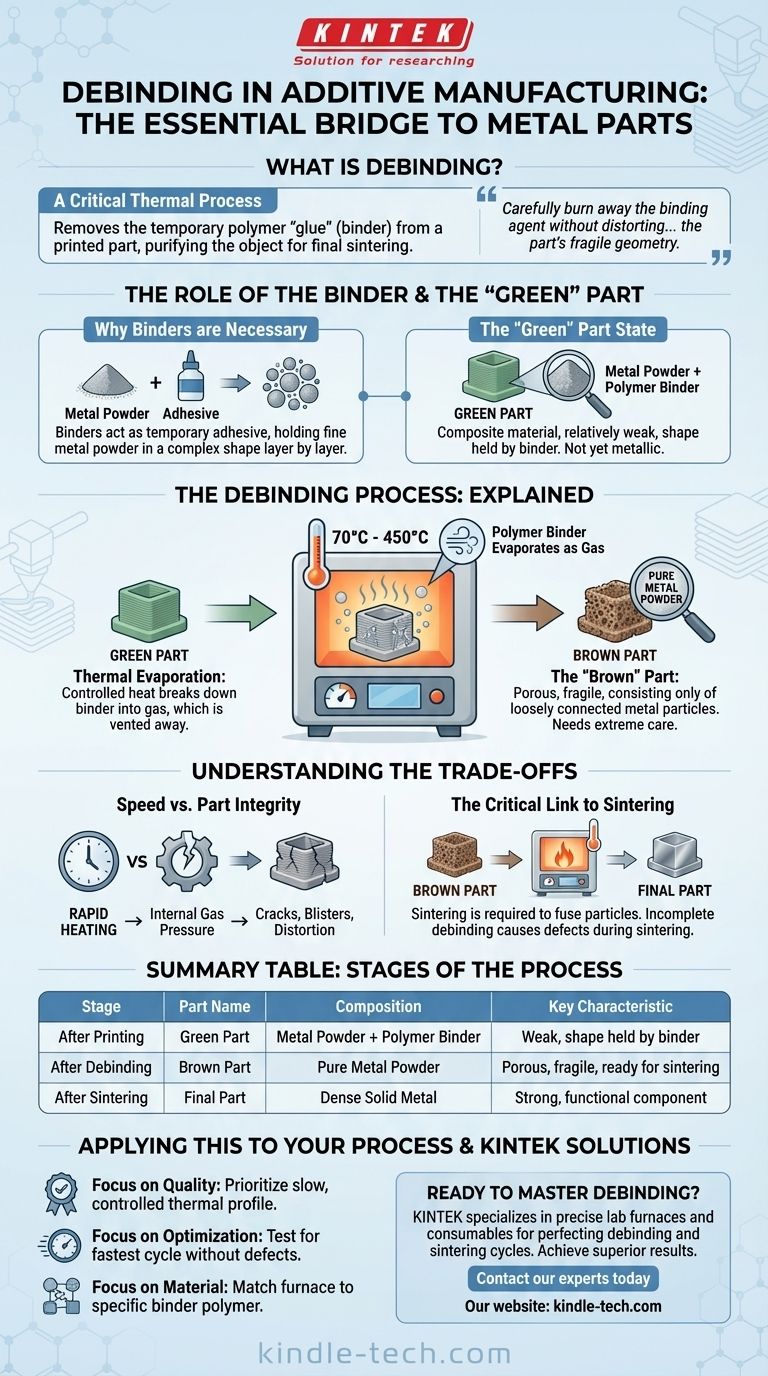

En la fabricación aditiva, el desaglomerado es un proceso térmico crítico que elimina el "pegamento" polimérico temporal, o aglutinante, de una pieza impresa. Este paso purifica el objeto, dejando una estructura frágil de polvo metálico que está preparada para la etapa final de sinterización, donde se fusionará en un componente metálico sólido.

El desaglomerado es el puente esencial y delicado entre la impresión de una pieza y la creación de un objeto metálico sólido. Su propósito es quemar cuidadosamente el agente aglutinante sin distorsionar ni dañar la geometría frágil de la pieza, preparando el escenario para la densificación final.

El papel del aglutinante y la pieza "verde"

Muchos procesos de fabricación aditiva de metales, como el chorro de aglutinante (binder jetting), no funden el polvo metálico directamente. En su lugar, utilizan una estrategia diferente para construir el objeto inicial.

Por qué son necesarios los aglutinantes

Los polvos metálicos finos no pueden mantener una forma compleja por sí mismos. Se mezcla un aglutinante, generalmente un polímero, con el polvo metálico o se deposita selectivamente para que actúe como un adhesivo temporal, pegando las partículas metálicas capa por capa.

El estado de pieza "verde"

El objeto que sale directamente de la impresora se conoce como pieza "verde". Es un material compuesto, que consiste en polvo metálico mantenido en su forma deseada por el aglutinante polimérico. En esta etapa, la pieza es relativamente débil y aún no ha alcanzado sus propiedades metálicas finales.

El proceso de desaglomerado explicado

Para transformar la pieza verde en un objeto metálico sólido, el aglutinante debe eliminarse por completo. Este es el único propósito de la etapa de desaglomerado.

El objetivo: polvo metálico puro

El objetivo es eliminar todos los compuestos orgánicos (el aglutinante) de la pieza, dejando solo el polvo metálico. Este es un paso de purificación crucial.

Cómo funciona: Evaporación térmica

La pieza verde se coloca en un horno especializado. Luego, la temperatura se eleva lenta y cuidadosamente, generalmente a un rango entre 70 °C y 450 °C. Este calor controlado descompone el aglutinante polimérico, haciendo que se evapore como un gas. Este gas luego se ventila, a menudo se condensa y se captura para evitar la contaminación.

El estado de pieza "marrón"

Una vez que se ha eliminado por completo el aglutinante, la pieza se denomina pieza "marrón". Ahora es extremadamente porosa y frágil, y consiste solo en partículas metálicas débilmente conectadas. Debe manipularse con sumo cuidado antes de pasar al paso final.

Comprender las compensaciones

El desaglomerado es un acto de equilibrio delicado. Precipitar el proceso o no controlar los parámetros puede arruinar fácilmente la pieza.

Velocidad frente a integridad de la pieza

La compensación más significativa es entre la velocidad del proceso y la integridad estructural de la pieza. Si la pieza se calienta demasiado rápido, el aglutinante se evaporará rápidamente, creando presión de gas interna. Esta presión puede provocar grietas, ampollas o una distorsión completa, dejando la pieza inutilizable. Una rampa de calentamiento lenta y precisa es esencial para el éxito.

El vínculo crítico con la sinterización

El desaglomerado no crea la pieza final; solo la prepara. La frágil pieza "marrón" no tiene resistencia funcional. Debe someterse inmediatamente a sinterización, donde se calienta a una temperatura mucho más alta (justo por debajo del punto de fusión del metal) para fusionar las partículas metálicas en un componente denso y resistente. Un desaglomerado incompleto provocará contaminación y defectos durante la fase de sinterización.

Aplicación en su proceso

El éxito de su pieza metálica final depende en gran medida de un ciclo de desaglomerado ejecutado correctamente.

- Si su enfoque principal es la calidad y el rendimiento de la pieza: Priorice un perfil térmico lento y controlado para garantizar que el aglutinante pueda escapar sin causar tensión interna o agrietamiento.

- Si su enfoque principal es la optimización del proceso: Su objetivo debe ser encontrar el ciclo de desaglomerado más rápido posible que no introduzca defectos, lo que requiere pruebas y validación cuidadosas.

- Si su enfoque principal es la compatibilidad de materiales: Asegúrese siempre de que su horno de desaglomerado y su perfil de temperatura coincidan correctamente con el aglutinante polimérico específico utilizado en su material de impresión.

En última instancia, dominar el desaglomerado es fundamental para producir piezas metálicas fiables y de alta calidad mediante la fabricación aditiva basada en aglutinantes.

Tabla de resumen:

| Etapa | Nombre de la pieza | Composición | Característica clave |

|---|---|---|---|

| Después de la impresión | Pieza verde | Polvo metálico + Aglutinante polimérico | Débil, forma mantenida por el aglutinante |

| Después del desaglomerado | Pieza marrón | Polvo metálico puro | Porosa, frágil, lista para la sinterización |

| Después de la sinterización | Pieza final | Metal sólido denso | Componente fuerte y funcional |

¿Listo para dominar el proceso de desaglomerado?

La producción de piezas metálicas de alta calidad requiere un procesamiento térmico preciso. KINTEK se especializa en el equipo de laboratorio y los consumibles que necesita para perfeccionar sus ciclos de desaglomerado y sinterización. Nuestros hornos ofrecen el control de temperatura preciso esencial para eliminar los aglutinantes sin dañar sus piezas.

Permítanos ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y asegurar el éxito de su proceso de fabricación aditiva.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión