En la fabricación de semiconductores, la deposición es el proceso fundamental de construir un microchip añadiendo capas ultradelgadas de material sobre una oblea de silicio. Esta adición controlada de películas atómicas o moleculares es lo que crea las estructuras aislantes y conductoras esenciales que forman los complejos circuitos eléctricos del chip.

El principio fundamental a comprender es que la deposición es la fase de "construcción" en la fabricación de chips. Mientras que otros pasos dibujan los planos (fotolitografía) o eliminan material (grabado), la deposición es lo que construye meticulosamente las capas funcionales del circuito integrado.

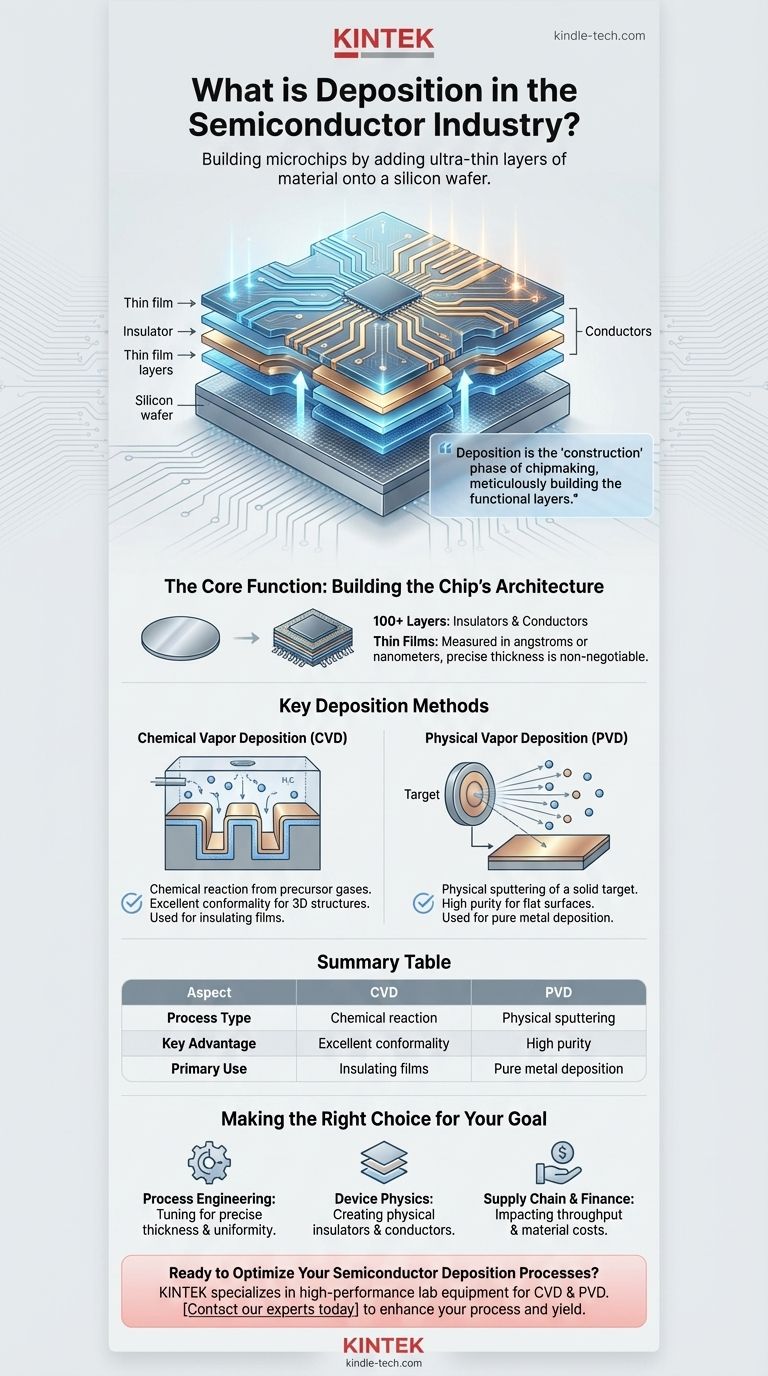

La función principal: Construir la arquitectura del chip

La deposición no es simplemente recubrir una superficie; es una serie de pasos de ingeniería altamente precisos que transforman una oblea de silicio en blanco en un dispositivo electrónico multicapa.

Del silicio puro a los circuitos complejos

Un microprocesador terminado puede tener más de 100 capas distintas de material apiladas una encima de la otra. La deposición es el proceso responsable de crear cada una de estas capas.

Esto incluye la adición de capas aislantes (como el dióxido de silicio) para evitar fugas de corriente eléctrica y capas conductoras (como el cobre o el tungsteno) para formar los cables y transistores que transportan las señales.

El concepto de películas delgadas

Las capas añadidas durante la deposición se conocen como películas delgadas. Su grosor se mide en angstroms o nanómetros, a menudo solo unas pocas docenas a unos pocos cientos de átomos de espesor.

El grosor, la pureza y la calidad estructural precisos de cada película delgada no son negociables. Incluso una pequeña desviación puede alterar drásticamente las propiedades eléctricas del dispositivo final, haciendo que todo el chip sea inútil.

Métodos clave de deposición

La elección del método de deposición depende completamente del material que se deposita y de su propósito dentro de la arquitectura del chip. Las dos categorías más fundamentales son la Deposición Química de Vapor y la Deposición Física de Vapor.

Deposición Química de Vapor (CVD)

La CVD es la tecnología de deposición más utilizada. Funciona introduciendo uno o más gases precursores en una cámara de reacción que contiene las obleas de silicio.

Estos gases reaccionan químicamente, y un subproducto sólido de esa reacción se "deposita" como una película delgada uniforme sobre la superficie de la oblea. Piense en ello como una reacción química controlada donde el producto sólido forma una nueva capa en el chip.

La CVD es esencial para crear películas aislantes de alta calidad y varias capas metálicas.

Deposición Física de Vapor (PVD)

La PVD, en contraste, es un proceso mecánico o electromecánico. En una técnica común de PVD llamada "pulverización catódica", un objetivo sólido del material deseado es bombardeado con iones de alta energía.

Este bombardeo desprende átomos del objetivo, que luego viajan a través de un vacío y recubren la oblea. Imagínelo como una forma de pintura en aerosol a nivel atómico. La PVD es excelente para depositar metales puros.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior; se eligen para resolver desafíos geométricos y materiales específicos presentados por el diseño del chip.

La ventaja de la CVD: Conformidad

La principal ventaja de la CVD es su excelente conformidad. Debido a que la deposición ocurre a partir de un gas reactivo, puede recubrir uniformemente todas las superficies de una estructura tridimensional compleja, incluyendo la parte inferior y las paredes laterales de zanjas profundas.

La ventaja de la PVD: Línea de visión

La PVD es un proceso de línea de visión. Los átomos pulverizados viajan en línea recta, lo que dificulta el recubrimiento de las paredes laterales verticales de una zanja profunda. Su fuerza reside en depositar materiales muy puros sobre superficies más planas.

La elección depende de la función de la capa

Los ingenieros eligen el método según la necesidad. Para crear una barrera aislante perfecta dentro de una puerta de transistor profunda y estrecha, se requiere la conformidad superior de la CVD. Para colocar una interconexión metálica primaria en un plano relativamente plano, la velocidad y pureza de la PVD podrían ser la opción óptima.

Tomar la decisión correcta para su objetivo

La forma en que ve la deposición depende de su papel en el ecosistema de semiconductores. Comprender su función es clave para entender todo el flujo de fabricación.

- Si su enfoque principal es la ingeniería de procesos: Su desafío es seleccionar y ajustar el método de deposición correcto (CVD, PVD, ALD, etc.) para lograr el grosor de película, la uniformidad y las propiedades del material precisos requeridos para una capa específica.

- Si su enfoque principal es la física de dispositivos: Usted ve la deposición como la herramienta que crea los aislantes y conductores físicos cuyas propiedades determinan directamente el rendimiento eléctrico y la fiabilidad del transistor.

- Si su enfoque principal es la cadena de suministro o las finanzas: La deposición representa un gasto de capital y operativo importante, donde la elección de la tecnología impacta directamente el rendimiento de la fábrica, los costos de materiales y el tiempo de actividad del equipo.

En última instancia, comprender la deposición es comprender cómo se construye un microchip moderno desde los átomos.

Tabla resumen:

| Aspecto | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de proceso | Reacción química de gases precursores | Pulverización física de un objetivo sólido |

| Ventaja clave | Excelente conformidad para estructuras 3D | Alta pureza para superficies planas |

| Uso principal | Películas aislantes, capas metálicas complejas | Deposición de metal puro |

¿Listo para optimizar sus procesos de deposición de semiconductores?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para I+D y fabricación de semiconductores. Ya sea que esté desarrollando técnicas CVD de próxima generación o requiera soluciones PVD confiables, nuestra experiencia garantiza que logre el grosor de película, la uniformidad y la pureza del material precisos y críticos para sus microchips.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones personalizadas pueden mejorar su proceso de deposición, aumentar el rendimiento y acelerar su tiempo de comercialización.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?