En esencia, la evaporación de película delgada es un proceso de fabricación que funciona como un ciclo altamente controlado de "ebullición y condensación" dentro de un vacío. Un material fuente se calienta hasta que se convierte en vapor, que luego viaja y recubre una superficie objetivo (llamada sustrato), condensándose de nuevo en una capa sólida ultrafina. Esta técnica es un tipo fundamental de deposición física de vapor (PVD) utilizada para crear recubrimientos de materiales precisos.

La evaporación es un método directo para crear películas delgadas de alta pureza vaporizando un material fuente en vacío. La decisión principal en este proceso radica en elegir el método de calentamiento: ya sea un simple calentamiento resistivo para materiales comunes o un haz de electrones de alta energía para aplicaciones más exigentes.

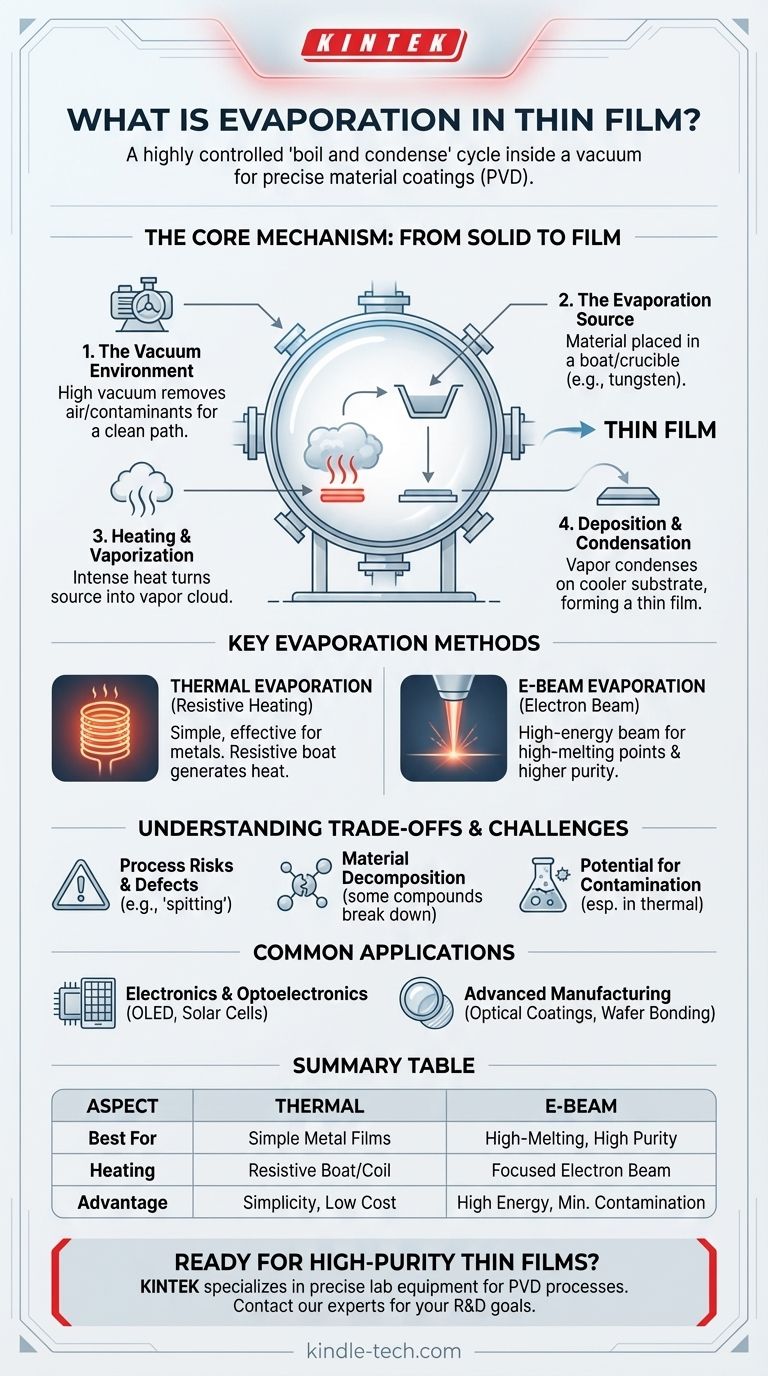

El mecanismo central: de sólido a película

Para comprender la evaporación, lo mejor es desglosarla en sus etapas esenciales. Cada paso es crítico para lograr una película uniforme y de alta calidad.

El entorno de vacío

Un alto vacío (un entorno de muy baja presión) es el primer requisito. Esto es crucial porque elimina el aire y otras partículas que podrían contaminar la película o impedir el paso del vapor desde la fuente al sustrato.

La fuente de evaporación

El material destinado al recubrimiento, conocido como material fuente, se coloca en un crisol o en un soporte a menudo llamado "barco" o "cesta". Estos soportes están hechos de materiales como el tungsteno que pueden soportar temperaturas extremas.

El calentamiento y la vaporización

El material fuente se calienta intensamente hasta que se evapora (o sublima, pasando directamente de sólido a gas). Esto crea una nube de vapor dentro de la cámara de vacío. El método de calentamiento es la distinción principal entre las diferentes técnicas de evaporación.

Deposición y condensación

Las partículas vaporizadas viajan en línea recta a través del vacío hasta que chocan con el sustrato más frío. Al entrar en contacto, pierden energía rápidamente, se condensan de nuevo a un estado sólido y se acumulan gradualmente para formar la película delgada deseada.

Métodos clave de evaporación

Si bien el principio sigue siendo el mismo, el método utilizado para generar el calor define el proceso y sus capacidades.

Evaporación térmica (calentamiento resistivo)

Este es el método más sencillo. Una corriente eléctrica pasa a través del barco o bobina resistiva que contiene el material fuente. La resistencia genera un calor intenso, lo que hace que el material se evapore. Es simple, eficaz y ampliamente utilizado para depositar metales puros y varios no metales.

Evaporación por haz de electrones (E-Beam)

En esta técnica más avanzada, un haz de electrones de alta energía se guía magnéticamente para golpear el material fuente. Esto entrega una enorme cantidad de energía focalizada, lo que lo hace ideal para materiales con puntos de fusión muy altos que son difíciles de vaporizar con calentamiento resistivo.

Comprensión de las compensaciones y los desafíos

La evaporación es una técnica poderosa, pero no está exenta de limitaciones. Comprenderlas es clave para una implementación exitosa.

Simplicidad vs. Control

La evaporación térmica se valora por su simplicidad y su costo relativamente bajo. Sin embargo, controlar con precisión la tasa de deposición y garantizar una uniformidad perfecta de la película puede ser más desafiante en comparación con otros métodos de PVD como la pulverización catódica.

Descomposición del material

No todos los materiales pueden evaporarse limpiamente. Algunos compuestos pueden descomponerse o desintegrarse en sus elementos constituyentes cuando se calientan. Esto significa que la película resultante puede no tener la misma composición química que el material fuente.

Riesgos del proceso y defectos

Sobrecargar un barco fuente o calentar el material demasiado rápido puede causar "salpicaduras", donde pequeños trozos sólidos son expulsados junto con el vapor. Estas partículas crean defectos significativos en la película final.

Potencial de contaminación

En la evaporación térmica resistiva, existe un pequeño riesgo de que el propio material del barco se evapore y contamine la película. La evaporación por haz de electrones evita esto, ya que el haz de electrones solo calienta el material fuente, no el crisol que lo contiene.

Aplicaciones comunes de la evaporación

La capacidad de crear capas delgadas de alta pureza hace que la evaporación sea un proceso crítico en la fabricación de alta tecnología.

Electrónica y optoelectrónica

La evaporación es esencial para crear las capas metálicas conductoras de electricidad en dispositivos como pantallas OLED, células solares y transistores de película delgada. La pureza de la película depositada es crítica para el rendimiento del dispositivo.

Fabricación avanzada

La técnica también se utiliza para tareas más especializadas, como depositar capas gruesas de indio para la unión de obleas en la industria de los semiconductores o aplicar recubrimientos ópticos en vidrio.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán qué método de evaporación es el más adecuado.

- Si su objetivo principal es la rentabilidad para películas metálicas simples: La evaporación térmica resistiva suele ser la opción más directa y económica.

- Si su objetivo principal es depositar materiales cerámicos o de alto punto de fusión: La evaporación por haz de electrones proporciona la densidad de energía necesaria para vaporizar estas fuentes exigentes de manera efectiva.

- Si su objetivo principal es lograr la mayor pureza posible de la película: La evaporación por haz de electrones es superior, ya que minimiza la contaminación del aparato de calentamiento.

En última instancia, dominar la deposición de película delgada por evaporación se reduce a controlar los principios fundamentales del calor, el vacío y el comportamiento del material para lograr el resultado deseado.

Tabla resumen:

| Aspecto | Evaporación térmica | Evaporación por haz de electrones |

|---|---|---|

| Mejor para | Películas metálicas simples y rentables | Materiales de alto punto de fusión, máxima pureza |

| Método de calentamiento | Calentamiento resistivo (barco/bobina) | Haz de electrones enfocado |

| Ventaja clave | Simplicidad, menor costo | Alta energía, mínima contaminación |

| Consideración | Potencial de contaminación del barco | Mayor complejidad y costo |

¿Listo para lograr películas delgadas de alta pureza para su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la evaporación y otros procesos de deposición física de vapor (PVD). Ya sea que esté trabajando en electrónica de próxima generación, células solares o recubrimientos ópticos, nuestra experiencia garantiza que obtenga la solución adecuada para resultados de alto rendimiento.

Contacte a nuestros expertos hoy para discutir su aplicación específica y cómo podemos apoyar sus objetivos de I+D y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura