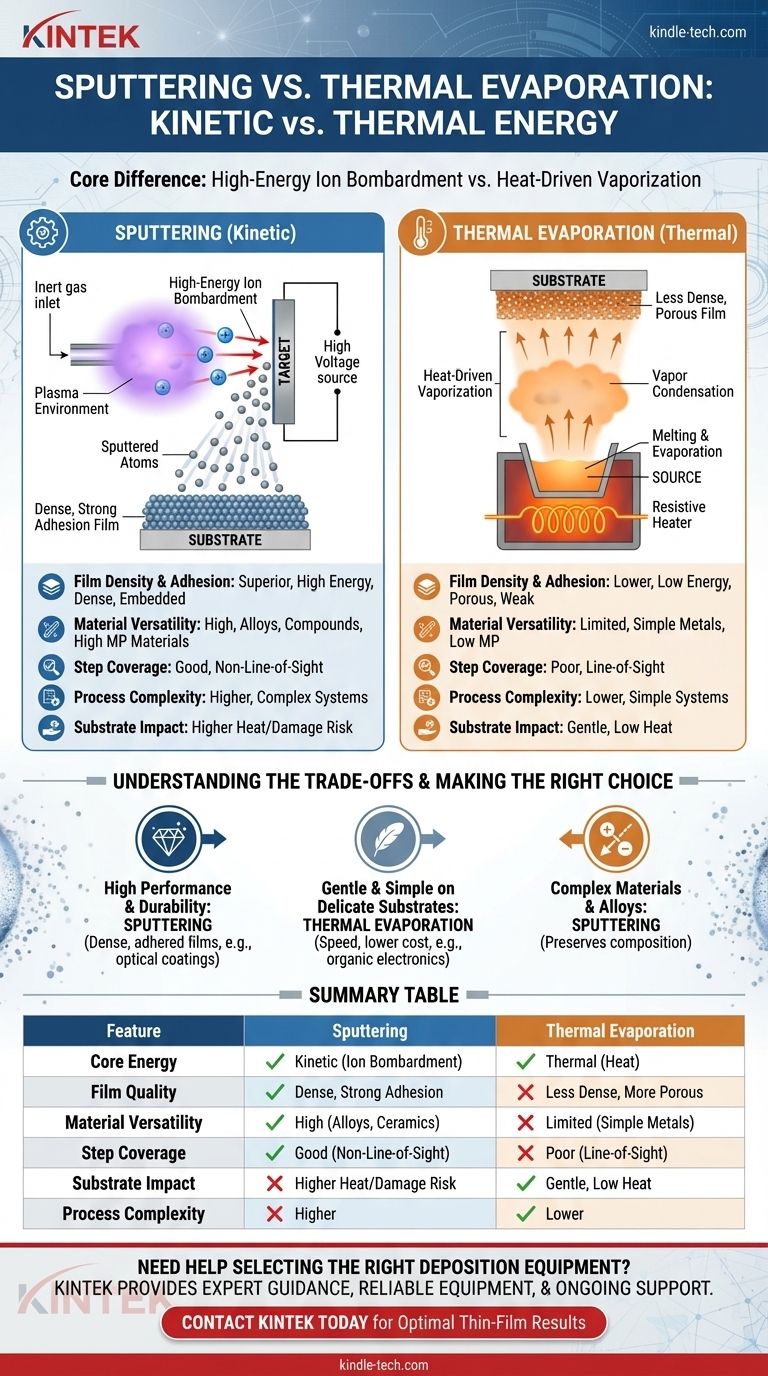

En esencia, la diferencia entre la pulverización catódica y la evaporación térmica es una cuestión de energía cinética versus energía térmica. La pulverización catódica es un proceso físico que utiliza bombardeo de iones de alta energía para "golpear" cinéticamente los átomos de un material objetivo para su deposición. Por el contrario, la evaporación térmica es un proceso más simple que utiliza calor para hervir un material hasta convertirlo en vapor, que luego se condensa sobre un sustrato.

Si bien ambos son métodos de deposición física de vapor (PVD), la elección entre ellos se reduce a una compensación fundamental: la pulverización catódica ofrece una calidad de película superior y versatilidad de materiales a costa de la complejidad, mientras que la evaporación térmica proporciona simplicidad y velocidad para una gama más limitada de materiales.

Los mecanismos centrales: impulso vs. calor

Para comprender qué método se adapta a su objetivo, primero debe comprender cómo funciona cada uno a nivel atómico. El mecanismo dicta directamente las propiedades de la película final.

Cómo funciona la evaporación térmica

La evaporación térmica es el más intuitivo de los dos procesos. Es análogo a hervir agua y ver cómo se forma condensación en una superficie fría sobre la olla.

El material fuente se coloca dentro de una cámara de alto vacío y se calienta hasta que se derrite y se evapora, creando un vapor. Este vapor luego viaja a través del vacío y se condensa como una película delgada sobre un sustrato más frío colocado encima.

Este método se considera un proceso de "línea de visión", ya que el vapor viaja en una línea relativamente recta desde la fuente hasta el sustrato.

Cómo funciona la pulverización catódica

La pulverización catódica es un proceso cinético, a menudo comparado con un juego de billar a escala atómica. No depende de la fusión del material fuente.

Primero, se introduce un gas inerte como el argón en la cámara de vacío y se energiza para crear un plasma. Luego, un alto voltaje acelera estos iones de argón cargados positivamente, lo que hace que colisionen con el material fuente, conocido como blanco.

Estas colisiones de alta energía expulsan o "pulverizan" físicamente los átomos del blanco. Estos átomos expulsados viajan y se depositan en el sustrato, formando una película delgada.

Comparación de las propiedades de la película resultante

La diferencia en la transferencia de energía (bombardeo cinético versus condensación suave) tiene profundas implicaciones para la calidad y las características de la película depositada.

Densidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor que los átomos evaporados.

Esta alta energía crea una película más densa y uniforme con una adhesión superior, ya que los átomos pueden incrustarse físicamente en la capa superficial del sustrato.

Las películas evaporadas suelen ser menos densas y más porosas, con una adhesión más débil, porque los átomos simplemente se condensan en la superficie con baja energía.

Versatilidad de materiales

La pulverización catódica es excepcionalmente versátil. Dado que es un proceso de transferencia de momento, puede depositar prácticamente cualquier material, incluidas aleaciones, compuestos y materiales de alto punto de fusión como cerámicas y metales refractarios. La composición de la película pulverizada es muy similar a la del blanco.

La evaporación térmica se limita a materiales que pueden evaporarse a una temperatura razonable sin descomponerse. Es muy difícil evaporar aleaciones o compuestos de manera uniforme, ya que los elementos constituyentes a menudo tienen diferentes presiones de vapor y se evaporan a diferentes velocidades.

Cobertura de escalón

La "cobertura de escalón" se refiere a la capacidad de una película para recubrir superficies irregulares, como las microtrincheras en una oblea semiconductora.

La pulverización catódica suele proporcionar una mejor cobertura de escalón. Los átomos pulverizados pueden dispersarse de las moléculas de gas en la cámara, lo que les permite recubrir las paredes laterales y otras superficies que no están en la línea de visión.

La naturaleza de línea de visión de la evaporación térmica da como resultado una mala cobertura de escalón, con películas gruesas en las superficies superiores y películas muy delgadas o inexistentes en las paredes laterales.

Comprender las compensaciones

Ninguno de los métodos es universalmente superior. La elección implica equilibrar la complejidad del proceso, el costo y el daño potencial al sustrato.

Complejidad y costo del proceso

Los sistemas de evaporación térmica son generalmente más simples, más baratos de construir y pueden lograr tasas de deposición más altas para metales simples como el aluminio o el oro.

Los sistemas de pulverización catódica son más complejos y costosos. Requieren fuentes de alimentación de alto voltaje, intrincados controles de gas y presión, y a menudo potentes imanes (en la pulverización catódica con magnetrón) para aumentar la eficiencia.

Calentamiento y daño del sustrato

El entorno de plasma en la pulverización catódica genera un calor significativo y puede causar daños por radiación al sustrato. Esta es una preocupación crítica para sustratos sensibles como polímeros o dispositivos electrónicos orgánicos (OLED).

La evaporación térmica es un proceso mucho más "suave". Si bien la fuente está caliente, el sustrato puede permanecer cerca de la temperatura ambiente, lo que lo hace ideal para depositar metales en materiales sensibles al calor.

Control y repetibilidad

La pulverización catódica ofrece un excelente control. La tasa de deposición es estable y se puede gestionar con precisión ajustando la potencia eléctrica y la presión del gas, lo que lleva a un espesor de película altamente reproducible.

Controlar la tasa de deposición en la evaporación térmica es más difícil, ya que depende del control preciso de la temperatura de la fuente, que puede ser propenso a fluctuaciones.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación para la calidad de la película, el tipo de material y la sensibilidad del sustrato dictarán el mejor método de deposición.

- Si su enfoque principal es el alto rendimiento y la durabilidad: La pulverización catódica es la elección clara para crear películas densas y fuertemente adheridas, como recubrimientos ópticos, recubrimientos duros en herramientas o capas electrónicas complejas.

- Si su enfoque principal es depositar metales simples en sustratos delicados: La evaporación térmica a menudo se prefiere por su naturaleza suave, velocidad y menor costo, lo que la hace ideal para electrónica orgánica o metalización básica.

- Si su enfoque principal es depositar materiales o aleaciones complejos: La pulverización catódica es el único método PVD viable, ya que conserva la composición del blanco en la película final.

En última instancia, comprender la fuente de energía fundamental de cada proceso le permite seleccionar la herramienta que mejor logra el resultado deseado.

Tabla resumen:

| Característica | Pulverización catódica | Evaporación térmica |

|---|---|---|

| Energía central | Cinética (bombardeo de iones) | Térmica (calor) |

| Calidad de la película | Densa, fuerte adhesión | Menos densa, más porosa |

| Versatilidad de materiales | Alta (aleaciones, cerámicas) | Limitada (metales simples) |

| Cobertura de escalón | Buena (sin línea de visión) | Pobre (línea de visión) |

| Impacto en el sustrato | Mayor riesgo de calor/daño | Suave, bajo calor |

| Complejidad del proceso | Mayor | Menor |

¿Necesita ayuda para seleccionar el equipo de deposición adecuado?

Elegir entre pulverización catódica y evaporación térmica es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición física de vapor (PVD). Ya sea que requiera la calidad de película superior de un sistema de pulverización catódica o la naturaleza suave y rentable de la evaporación térmica para sustratos delicados, nuestros expertos pueden ayudarlo a identificar la solución perfecta.

Aportamos valor mediante:

- Asesoramiento experto: Ayudándole a seleccionar la tecnología adecuada según sus requisitos de material, calidad de película y sustrato.

- Equipo confiable: Suministrando sistemas PVD robustos y precisos para resultados consistentes y repetibles.

- Soporte continuo: Asegurando que su laboratorio opere con la máxima eficiencia con un servicio y consumibles completos.

¿Listo para lograr resultados óptimos en películas delgadas? Contacte a KINTEK hoy para discutir su aplicación específica y encontrar la solución PVD ideal para su laboratorio.

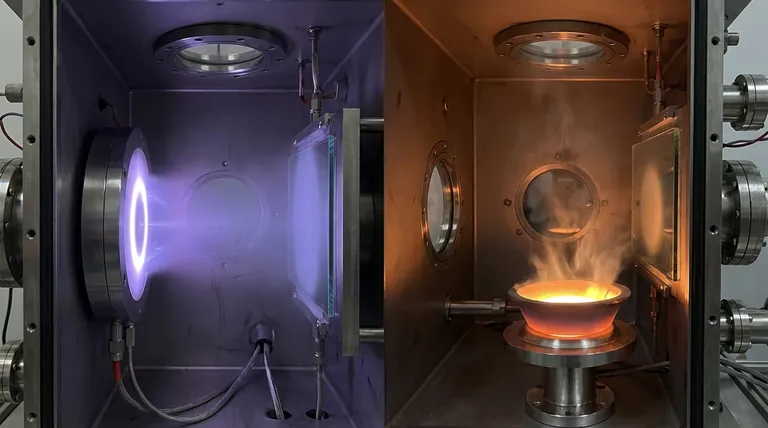

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable