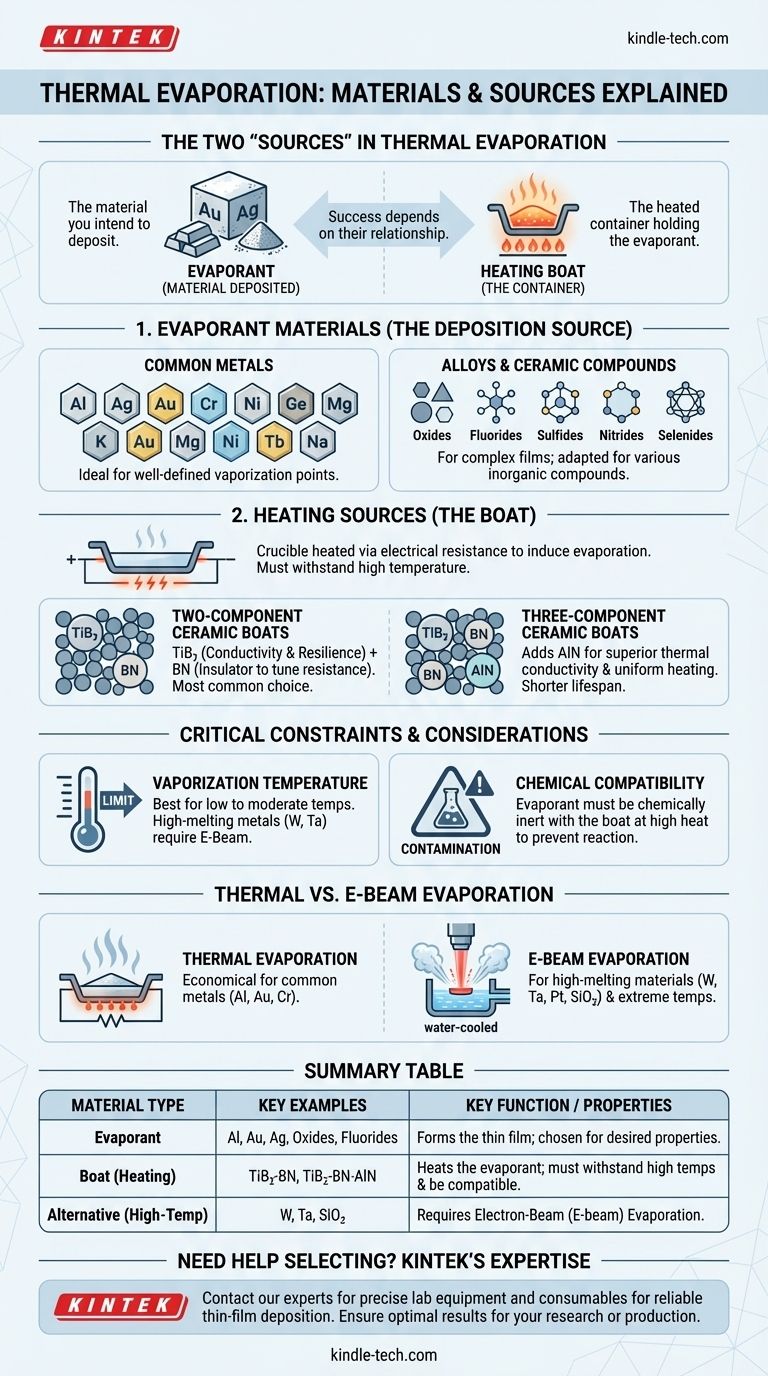

En la evaporación térmica, el término "fuente" puede referirse a dos cosas distintas: el material que se pretende depositar (el evaporante) y el contenedor calentado que lo contiene (el crisol o "boat"). Se puede utilizar una amplia gama de materiales como evaporantes, incluidos metales puros como el oro y el aluminio, aleaciones y diversos compuestos cerámicos. Las fuentes de calentamiento en sí suelen ser crisoles cerámicos especializados diseñados para altas temperaturas y propiedades eléctricas específicas.

El éxito de la evaporación térmica depende totalmente de la relación entre el material que se deposita y la fuente de calentamiento. Si bien la técnica es versátil, la elección de los materiales está fundamentalmente limitada por las temperaturas de vaporización y la compatibilidad química entre el evaporante y el crisol calentado.

¿Qué materiales se pueden evaporar? (El Evaporante)

La evaporación térmica es una técnica de deposición muy flexible capaz de manejar una amplia variedad de materiales fuente para crear películas delgadas.

Metales Comunes

Muchos metales puros son candidatos ideales para la evaporación térmica debido a sus puntos de vaporización bien definidos.

Los ejemplos comunes incluyen Aluminio (Al), Plata (Ag), Oro (Au), Cromo (Cr), Níquel (Ni), Germanio (Ge) y Magnesio (Mg).

Aleaciones y Compuestos Cerámicos

Más allá de los metales puros, el proceso se puede adaptar para materiales más complejos.

La técnica se utiliza para diversas aleaciones y un amplio espectro de compuestos inorgánicos, incluidos óxidos, fluoruros, sulfuros, nitruros y selenuros.

¿De qué están hechas las fuentes de calentamiento? (El Crisol/Boat)

La "fuente" también se refiere al crisol o "boat" que contiene el evaporante. Este componente se calienta activamente mediante resistencia eléctrica para inducir la evaporación. Su composición material es fundamental para el rendimiento y la fiabilidad.

El Papel del Crisol de Evaporación

El crisol debe alcanzar una temperatura lo suficientemente alta como para vaporizar el material fuente sin fundirse, romperse o reaccionar químicamente con él.

Estos crisoles suelen estar fabricados con cerámicas mixtas avanzadas diseñadas para equilibrar la conductividad eléctrica y la resistencia al calor.

Crisoles Cerámicos de Dos Componentes

Los crisoles de evaporación más comunes están hechos de un compuesto cerámico de Diboruro de Titanio (TiB₂) y Nitruro de Boro (BN).

El Diboruro de Titanio proporciona una excelente conductividad eléctrica y resistencia a altas temperaturas. El Nitruro de Boro es un aislante eléctrico que se utiliza para ajustar la resistencia general del crisol y que coincida con la fuente de alimentación del sistema.

Crisoles Cerámicos de Tres Componentes

Para aplicaciones que requieren un calentamiento más uniforme, se añade un tercer material: Nitruro de Aluminio (AlN).

Este crisol de tres componentes (TiB₂-BN-AlN) ofrece una conductividad térmica superior, lo que ayuda a calentar el evaporante de manera más uniforme. Sin embargo, esto conlleva el coste de una vida útil operativa más corta y una menor resistencia a la corrosión.

Comprensión de las Compensaciones y Limitaciones

Aunque es versátil, la evaporación térmica no es una solución universal. Su eficacia se rige por claras limitaciones físicas y químicas.

La Restricción de la Temperatura de Vaporización

La evaporación térmica funciona mejor para materiales con temperaturas de vaporización relativamente bajas o moderadas.

Los metales refractarios de alto punto de fusión como el Tungsteno (W) y el Tántalo (Ta) son extremadamente difíciles de depositar con evaporación térmica estándar porque las temperaturas requeridas pueden destruir el crisol calefactor.

La Compatibilidad Química es Crucial

A altas temperaturas, el evaporante puede reaccionar químicamente con el material del crisol. Esto puede contaminar la película delgada resultante y dañar la fuente.

Elegir un material de crisol que sea químicamente inerte con respecto a su evaporante a las temperaturas de deposición es esencial para un proceso limpio y repetible.

Evaporación Térmica vs. Evaporación por Haz de Electrones

Cuando la evaporación térmica no es adecuada, la evaporación por haz de electrones (e-beam) es a menudo la alternativa.

El haz de electrones utiliza un haz enfocado de electrones para calentar directamente el material fuente, lo que le permite alcanzar temperaturas mucho más altas. Es el método preferido para depositar metales de alto punto de fusión (W, Ta, Pt) y ciertos materiales dieléctricos como el **dióxido de silicio (SiO₂) **.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la combinación correcta de evaporante y crisol fuente es clave para una deposición exitosa. Base su decisión en las propiedades de la película deseada y las capacidades de su sistema.

- Si su enfoque principal es depositar metales comunes como Aluminio, Oro o Cromo: La evaporación térmica estándar con un crisol cerámico de dos componentes es una opción muy eficaz y económica.

- Si su enfoque principal es depositar materiales de alto punto de fusión como Tungsteno o ciertas cerámicas: Debe planificar el uso de un sistema de evaporación por haz de electrones, ya que está diseñado para manejar las temperaturas extremas requeridas.

- Si su enfoque principal es lograr un calentamiento altamente uniforme para materiales sensibles: Un crisol de tres componentes (TiB₂-BN-AlN) puede mejorar sus resultados, pero prepárese para su vida útil operativa más corta.

- Si su enfoque principal es la fiabilidad del proceso: Asegúrese siempre de que las clasificaciones de voltaje y corriente de su crisol elegido coincidan perfectamente con la red de suministro de energía de su sistema.

Al comprender la interacción entre el evaporante, el crisol fuente y la energía del sistema, puede controlar de manera fiable su proceso de deposición de películas delgadas.

Tabla Resumen:

| Tipo de Material | Ejemplos Clave | Función/Propiedades Clave |

|---|---|---|

| Evaporante (Material Depositado) | Aluminio (Al), Oro (Au), Plata (Ag), Óxidos, Fluoruros | Forma la película delgada; elegido en función de las propiedades deseadas de la película. |

| Crisol (Fuente de Calentamiento) | Compuesto TiB₂-BN, Compuesto TiB₂-BN-AlN | Calienta el evaporante; debe soportar altas temperaturas y ser químicamente compatible. |

| Alternativa para Materiales de Alta Temperatura | Tungsteno (W), Tántalo (Ta), Dióxido de Silicio (SiO₂) | Requiere Evaporación por Haz de Electrones (E-beam) en lugar de evaporación térmica. |

¿Necesita ayuda para seleccionar los materiales adecuados para su proceso de evaporación térmica?

KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de los laboratorios. Nuestra experiencia garantiza que obtenga los materiales evaporantes correctos y los crisoles de evaporación compatibles y de alto rendimiento para una deposición fiable de películas delgadas.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y asegurar resultados óptimos para su investigación o producción.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Horno de tubo de laboratorio vertical

- Horno de tubo de laboratorio multizona

- Tubo Cerámico de Nitruro de Boro (BN)

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera

- ¿Cuáles son las desventajas y ventajas del titanio? Sopesando el rendimiento frente al costo para su proyecto

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas