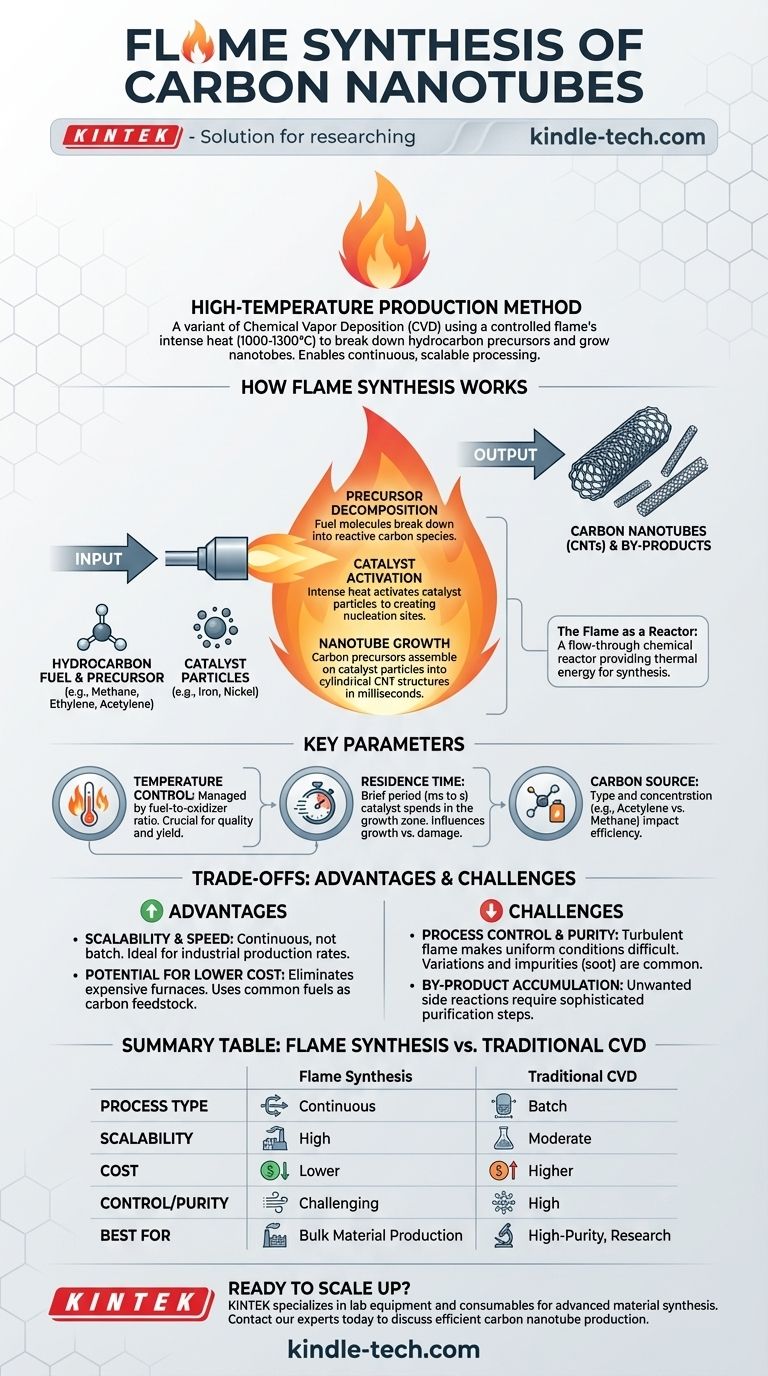

La síntesis por llama de nanotubos de carbono es un método de producción a alta temperatura donde la energía de una llama controlada se utiliza para descomponer precursores de hidrocarburos y hacer crecer los nanotubos. Es una variante de la Deposición Química de Vapor (CVD) que aprovecha la combustión para el calor intenso requerido, permitiendo un proceso continuo y altamente escalable.

La síntesis por llama representa un cambio desde el entorno controlado y cerrado de un horno al entorno dinámico y de alta energía de una llama. Si bien ofrece un inmenso potencial para la producción a gran escala y de bajo costo, su principal desafío radica en controlar con precisión la compleja química de la combustión para lograr nanotubos de alta calidad.

Cómo funciona la síntesis por llama

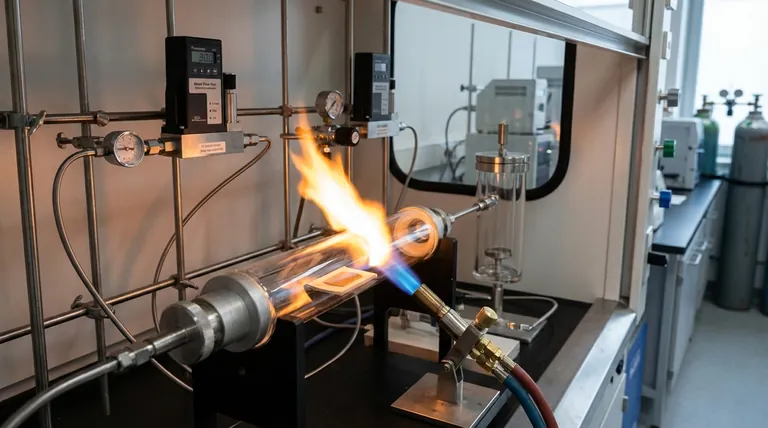

La síntesis por llama utiliza los principios fundamentales de la CVD, pero reemplaza el horno con una llama como fuente de energía. Todo el proceso de descomposición del precursor, activación del catalizador y crecimiento del nanotubo ocurre en segundos dentro de la llama misma.

El papel de la llama como reactor

Una llama cuidadosamente controlada, que generalmente quema un combustible de hidrocarburo, crea una zona de alta temperatura (a menudo de 1000 a 1300 °C). Esta zona actúa como un reactor químico de flujo continuo, proporcionando la energía térmica necesaria para iniciar el proceso de síntesis.

Fuente de carbono y formación de precursores

El combustible para la llama (como metano, etileno o acetileno) a menudo sirve también como fuente de carbono para los nanotubos. Como se mencionó en los principios de producción, diferentes hidrocarburos requieren diferentes niveles de energía para su conversión. Una llama debe ser lo suficientemente caliente para descomponer estas moléculas en especies de carbono reactivas, o "precursores".

Activación del catalizador y crecimiento

Se introducen diminutas partículas de catalizador metálico (por ejemplo, hierro, níquel) en la llama. El calor intenso activa estas partículas, que luego sirven como sitios de nucleación. Los precursores de carbono se depositan sobre estas partículas catalíticas y se ensamblan en la estructura cilíndrica de celosía hexagonal de un nanotubo de carbono.

Parámetros clave en un entorno de llama

Los parámetros operativos críticos de cualquier síntesis de CNT —temperatura, fuente de carbono y tiempo de residencia— adquieren dimensiones únicas en una llama.

Control de la temperatura

A diferencia de un horno con un punto de ajuste, la temperatura de la llama se gestiona mediante la relación combustible-oxidante. Ajustar el flujo del gas hidrocarburo y el oxígeno (o aire) cambia el perfil de temperatura de la llama, lo que impacta directamente en la calidad y el rendimiento de los nanotubos.

Tiempo de residencia

El tiempo de residencia es el breve período (milisegundos a segundos) que las partículas catalíticas pasan en la zona de crecimiento óptima de la llama. Si el tiempo es demasiado corto, el crecimiento es insuficiente. Si es demasiado largo, los nanotubos pueden dañarse o recubrirse con subproductos no deseados como carbono amorfo.

Concentración de la fuente de carbono

El tipo y la concentración de la fuente de carbono son críticos. Usar un combustible como el acetileno puede ser más eficiente ya que puede actuar como precursor directo sin necesidad de tanta energía para la conversión térmica en comparación con una molécula más estable como el metano.

Comprender las compensaciones

La síntesis por llama es una técnica poderosa, pero implica un conjunto distinto de ventajas y desafíos en comparación con los métodos más convencionales.

Ventaja: Escalabilidad y velocidad

Debido a que el proceso es continuo y no se limita a un reactor por lotes, la síntesis por llama es excepcionalmente escalable. Las tasas de producción pueden ser órdenes de magnitud mayores que las de la CVD tradicional basada en horno, lo que la hace ideal para aplicaciones industriales.

Ventaja: Potencial de menor costo

Este método elimina la necesidad de hornos de alta temperatura costosos y energéticamente intensivos. El uso de combustibles comunes como materia prima de carbono también puede reducir los costos de las materias primas, lo que contribuye a una producción más económica.

Desafío: Control del proceso y pureza

Las llamas son entornos turbulentos y complejos. Lograr una temperatura y composición química uniformes es significativamente más difícil que en un horno estable. Esto puede provocar variaciones en el diámetro, la longitud de los nanotubos y la formación de impurezas como el hollín, que puede ser difícil de separar del producto final.

Desafío: Acumulación de subproductos

La naturaleza misma de la combustión implica que pueden ocurrir reacciones secundarias no deseadas, lo que lleva a la creación y acumulación de subproductos. Esto requiere un control de proceso sofisticado y pasos de purificación posteriores para lograr material de alta pureza.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende totalmente de su objetivo final, ya sea producción a granel o ingeniería de precisión.

- Si su enfoque principal es la producción a gran escala y de bajo costo: La síntesis por llama es un candidato principal debido a su velocidad inigualable y potencial para una producción continua y de gran volumen.

- Si su enfoque principal es la alta pureza para electrónica o investigación: La CVD tradicional en horno o los métodos de descarga por arco ofrecen un control más preciso sobre el entorno de síntesis, a menudo dando como resultado un producto de mayor calidad con menos defectos.

- Si su enfoque principal es la creación de materiales híbridos: La naturaleza de atmósfera abierta de la síntesis por llama permite la incorporación directa de otros aditivos en la llama para crear productos híbridos únicos en un solo paso.

En última instancia, dominar la síntesis por llama le permite transformar combustibles simples directamente en nanomateriales avanzados a escala industrial.

Tabla de resumen:

| Aspecto | Síntesis por llama | CVD tradicional |

|---|---|---|

| Tipo de proceso | Continuo | Por lotes |

| Escalabilidad | Alta (Industrial) | Moderada (Laboratorio/Piloto) |

| Costo | Menor (Usa combustible como fuente de carbono) | Mayor (Horno energéticamente intensivo) |

| Control/Pureza | Desafiante (Llama turbulenta) | Alta (Entorno de horno estable) |

| Mejor para | Producción de material a granel | CNT de alta pureza y grado de investigación |

¿Listo para escalar su producción de nanomateriales?

KINTEK se especializa en equipos de laboratorio y consumibles para la síntesis de materiales avanzados. Ya sea que esté explorando la síntesis por llama u optimizando los procesos de CVD tradicionales, nuestra experiencia y productos pueden apoyar sus objetivos de I+D y escalado.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr una producción de nanotubos de carbono eficiente y confiable.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD