En esencia, el tratamiento térmico es el proceso controlado de calentar y enfriar un material, la mayoría de las veces un metal, para alterar deliberadamente su microestructura interna. No se trata simplemente de calentar un metal; es una disciplina metalúrgica precisa utilizada para cambiar las propiedades físicas y, a veces, químicas de un material, como la dureza, la resistencia o la ductilidad, para hacerlo adecuado para una aplicación de ingeniería específica.

El tratamiento térmico es el eslabón crítico entre una materia prima y un componente de alto rendimiento. Al manipular la estructura interna del grano del material a través de ciclos térmicos precisos, se pueden desbloquear propiedades específicas y deseables que no son inherentes al material en su estado base.

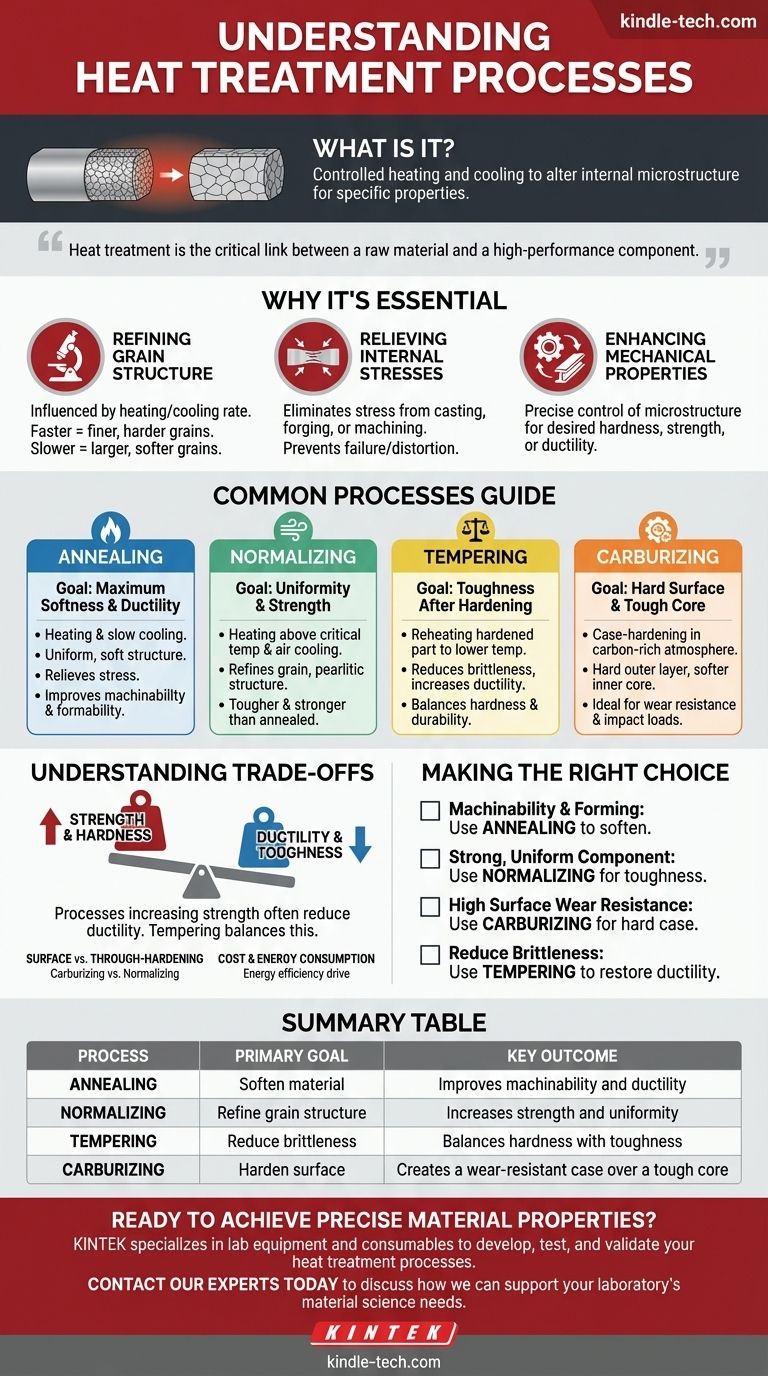

Por qué el tratamiento térmico es esencial

El propósito principal del tratamiento térmico es modificar la microestructura de un material. Piense en la estructura interna del metal como una colección de cristales microscópicos, o "granos". El tamaño, la forma y la disposición de estos granos dictan el comportamiento mecánico general del material.

Refinamiento de la estructura del grano

La velocidad de calentamiento y enfriamiento influye directamente en la estructura final del grano. Las velocidades de enfriamiento más rápidas, por ejemplo, tienden a producir una estructura de grano más fina y dura, mientras que el enfriamiento más lento permite que se formen granos más grandes y blandos.

Alivio de tensiones internas

Los procesos de fabricación como la fundición, la forja o el mecanizado pueden introducir tensiones significativas dentro de un material. El tratamiento térmico puede "relajar" la estructura atómica, aliviando estas tensiones internas y previniendo fallas prematuras o distorsiones.

Mejora de las propiedades mecánicas

Al controlar la microestructura, puede ajustar con precisión las propiedades deseadas. Esto le permite tomar una pieza estándar de acero y transformarla en un resorte flexible, un engranaje resistente al desgaste o una viga estructural robusta.

Una guía de los procesos comunes de tratamiento térmico

Si bien existen muchos tratamientos especializados, la mayoría se dividen en algunas categorías fundamentales. La elección del proceso depende completamente del material y del resultado deseado.

Recocido: para máxima suavidad y ductilidad

El recocido implica calentar un metal y luego enfriarlo muy lentamente. Este proceso produce una microestructura uniforme y suave, alivia las tensiones internas y reduce la dureza.

El objetivo principal del recocido es hacer que el material sea más fácil de moldear, mecanizar o formar sin el riesgo de que se agriete.

Normalizado: para uniformidad y resistencia

Aplicado a metales ferrosos como el acero, el normalizado implica calentar el material por encima de su temperatura crítica y luego enfriarlo al aire libre.

Este proceso refina el tamaño del grano y crea una microestructura perlítica más uniforme. Un componente normalizado es más resistente y ligeramente más fuerte que uno recocido y, a menudo, es el tratamiento final para ciertas piezas de acero.

Templado: para tenacidad después del endurecimiento

El templado es un proceso secundario realizado después de que un metal ya ha sido endurecido mediante un proceso como el temple. Los metales endurecidos suelen ser extremadamente frágiles.

El templado implica recalentar la pieza endurecida a una temperatura más baja para reducir esa fragilidad, aumentando significativamente su ductilidad y tenacidad. Es un acto de equilibrio para intercambiar algo de dureza por la durabilidad tan necesaria.

Carburación: para una superficie dura y un núcleo resistente

La carburación es un tipo de endurecimiento superficial, lo que significa que solo modifica la superficie del componente. El proceso implica calentar el acero en una atmósfera rica en carbono.

El carbono se difunde en la superficie, lo que permite que la capa exterior se vuelva excepcionalmente dura y resistente al desgaste, mientras que el núcleo interno permanece más blando y resistente. Esto es ideal para piezas como engranajes que deben soportar la fricción superficial pero también cargas de impacto.

Comprender las compensaciones

El tratamiento térmico no es una panacea; es una ciencia de compromisos. Comprender estas compensaciones es fundamental para seleccionar el proceso correcto.

Resistencia vs. Ductilidad

Esta es la compensación más fundamental en metalurgia. Los procesos que aumentan la dureza y la resistencia de un material casi siempre reducen su ductilidad, haciéndolo más frágil. El templado es el método principal utilizado para encontrar un equilibrio aceptable entre estas dos propiedades.

Endurecimiento superficial vs. endurecimiento total

Un proceso como la carburación crea una superficie dura pero deja el núcleo dúctil. En contraste, el normalizado o el recocido afectan toda la sección transversal del material. La elección depende de si la amenaza principal es el desgaste superficial (que requiere endurecimiento superficial) o la carga estructural a granel (que requiere tratamiento total).

Costo y consumo de energía

Los ciclos de tratamiento térmico pueden ser largos y consumir mucha energía, lo que añade un costo significativo a un componente. Existe un impulso continuo en la industria para desarrollar procesos más eficientes, utilizar el calor residual y reemplazar los tratamientos de ciclo largo con alternativas más cortas y económicas sin sacrificar la calidad.

Tomar la decisión correcta para su aplicación

Seleccionar el tratamiento térmico correcto requiere una comprensión clara del uso final de su componente.

- Si su enfoque principal es la maquinabilidad y la conformación: Use el recocido para ablandar el material, mejorar la ductilidad y aliviar las tensiones internas antes de los pasos de fabricación adicionales.

- Si su enfoque principal es crear un componente de acero fuerte y uniforme: Use el normalizado para refinar la estructura del grano y aumentar la tenacidad para un rendimiento estructural confiable.

- Si su enfoque principal es lograr una alta resistencia al desgaste en una superficie: Use un proceso de endurecimiento superficial como la carburación para crear una capa exterior dura mientras mantiene un núcleo resistente.

- Si su enfoque principal es reducir la fragilidad de una pieza previamente endurecida: Use el templado para restaurar la ductilidad y tenacidad esenciales, evitando fallas catastróficas.

Al comprender estos procesos fundamentales, puede especificar las propiedades precisas del material necesarias para garantizar el rendimiento y la confiabilidad de sus componentes.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Recocido | Ablandar el material | Mejora la maquinabilidad y la ductilidad |

| Normalizado | Refinar la estructura del grano | Aumenta la resistencia y la uniformidad |

| Templado | Reducir la fragilidad | Equilibra la dureza con la tenacidad |

| Carburación | Endurecer la superficie | Crea una capa resistente al desgaste sobre un núcleo resistente |

¿Listo para lograr las propiedades precisas del material que su aplicación exige? El tratamiento térmico adecuado es fundamental para el rendimiento y la fiabilidad. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para desarrollar, probar y validar sus procesos de tratamiento térmico. Nuestra experiencia apoya a los laboratorios en la optimización de los ciclos térmicos para obtener resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles de los siguientes son métodos utilizados para depositar películas delgadas? Una guía sobre PVD, CVD y más

- ¿Cuál es el efecto del tiempo de residencia en la pirólisis? Controlar los rendimientos de los productos desde el bioaceite hasta el biocarbón

- ¿Cuál es el propósito del sputtering reactivo? Sintetizar películas delgadas de compuestos de alto rendimiento

- ¿Cuáles son las ventajas del magnetrón? Logre una deposición de película delgada de alta velocidad y bajo daño

- ¿Cuál es el valor técnico de un horno de secado de laboratorio en la carbonización de residuos sólidos? Garantizar la integridad del material

- ¿Cuáles son las desventajas del horno de arco eléctrico? Altos costos, demanda de energía y desafíos operativos

- ¿Cuál es la importancia del enfriamiento de 1°C/min para los experimentos con aleaciones? Mitigar el estrés y garantizar la precisión de los datos SEM

- ¿Cuáles son las condiciones para la pirólisis lenta? Optimizar para la producción de biocarbón de alta calidad