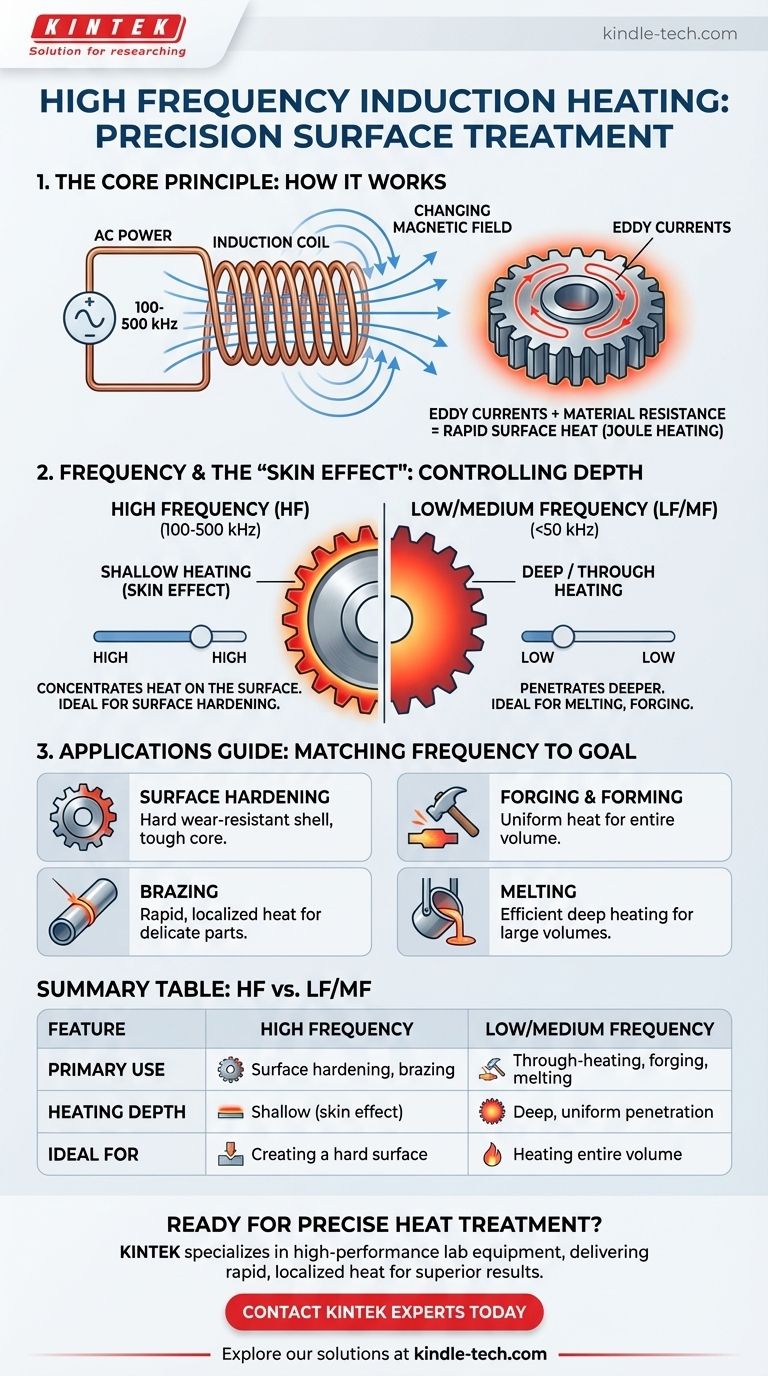

En esencia, el calentamiento por inducción de alta frecuencia es un proceso sin contacto que utiliza una corriente alterna, típicamente entre 100 kHz y 500 kHz, para generar rápidamente un calor intenso en la superficie de un material conductor. La característica definitoria del uso de una alta frecuencia es que concentra el efecto de calentamiento en una capa muy superficial, un fenómeno conocido como el "efecto piel". Esta precisión lo hace ideal para aplicaciones donde solo se necesita tratar el exterior de una pieza, como el endurecimiento superficial.

El principio central a comprender es que la frecuencia es el control principal de la profundidad de calentamiento. La alta frecuencia confina el calor a la superficie para tratamientos como el endurecimiento superficial, mientras que las frecuencias más bajas penetran más profundamente para calentar todo el volumen de una pieza para procesos como la fusión o el forjado.

El Principio Central: Cómo Funciona el Calentamiento por Inducción

El calentamiento por inducción es un método notablemente directo de convertir la energía eléctrica en calor dentro de la propia pieza, sin llamas ni elementos calefactores externos. El proceso se basa en principios fundamentales del electromagnetismo.

De la Electricidad a un Campo Magnético

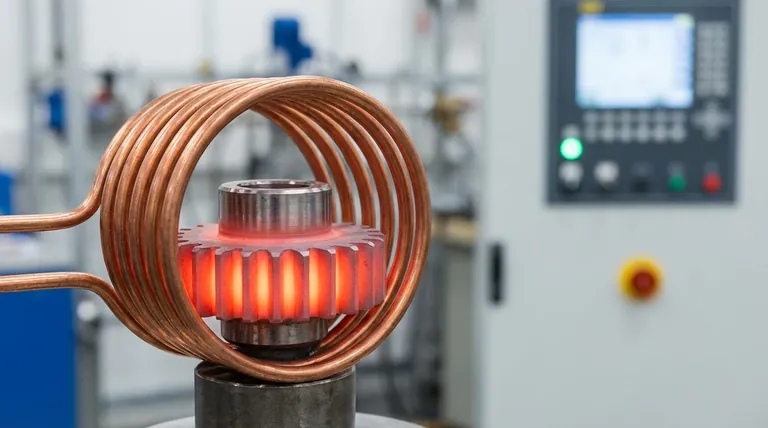

El proceso comienza con una bobina de inducción, a menudo hecha de tubo de cobre, que actúa como un solenoide. Se pasa una potente corriente alterna (CA) a través de esta bobina, generando un campo magnético intenso y rápidamente cambiante en el espacio dentro y a su alrededor.

El Papel de las Corrientes Parásitas (Eddy Currents)

Cuando una pieza de trabajo conductora, como un engranaje de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Estas se conocen como corrientes parásitas (eddy currents), que reflejan la trayectoria de la corriente en la bobina principal pero fluyen en la dirección opuesta.

Generación de Calor a Través de la Resistencia

El material de la pieza de trabajo tiene una resistencia eléctrica natural. A medida que estas potentes corrientes parásitas se ven forzadas a fluir a través del material, superan esta resistencia y la energía se disipa como calor. Este es el mismo principio de calentamiento resistivo (calentamiento Joule) que hace que brille la resistencia de una estufa eléctrica.

Por Qué la Frecuencia es el Parámetro de Control Crítico

La elección de la frecuencia de CA no es arbitraria; es el parámetro más importante para controlar dónde se genera el calor dentro de la pieza de trabajo. Esto se debe a un principio físico llamado efecto piel.

El "Efecto Piel"

En los circuitos de CA, la corriente tiende a fluir más densamente en la superficie, o "piel", de un conductor. A medida que aumenta la frecuencia de la corriente, este efecto se vuelve más pronunciado, forzando a las corrientes parásitas a una capa aún más delgada en la superficie.

Alta Frecuencia para Tratamiento Superficial

Los sistemas de alta frecuencia (HF), que operan de 100 kHz a 500 kHz, aprovechan el efecto piel al máximo. Concentran una inmensa energía en una capa superficial que puede tener solo fracciones de milímetro de espesor.

Esto hace que la inducción HF sea perfecta para el endurecimiento superficial (también conocido como endurecimiento superficial), donde el objetivo es crear una capa exterior muy dura y resistente al desgaste, mientras que el núcleo de la pieza permanece resistente y dúctil para absorber impactos.

Baja y Media Frecuencia para Calentamiento Profundo

En contraste, las frecuencias más bajas (típicamente por debajo de 50 kHz) tienen un efecto piel mucho menos pronunciado. Las corrientes parásitas inducidas pueden penetrar mucho más profundamente en el material, lo que resulta en un calentamiento más uniforme de toda la pieza. Esto es esencial para aplicaciones como la fusión de grandes volúmenes de metal, el forjado o el endurecimiento total de un componente.

Comprensión de las Compensaciones (Trade-offs)

Aunque es potente, la inducción de alta frecuencia no es una solución universal. La elección de la frecuencia implica equilibrar varios factores para optimizar el proceso para un objetivo específico.

Precisión vs. Aplicación

La alta frecuencia proporciona una precisión inigualable para los tratamientos superficiales. Sin embargo, usar un sistema de HF para intentar fundir un gran crisol de acero sería increíblemente ineficiente, ya que solo la capa superior se calentaría eficazmente. El equipo debe coincidir con la tarea.

Las Propiedades del Material Importan

La resistividad eléctrica y las propiedades magnéticas de la pieza de trabajo interactúan con la frecuencia. Una frecuencia que funciona perfectamente para una pieza de acero al carbono puede ser menos eficiente para un material de baja resistividad como el cobre o el aluminio, lo que requiere ajustes en los parámetros del proceso para lograr el perfil de calentamiento deseado.

La Importancia del Diseño de la Bobina

La eficiencia de la transferencia de energía depende en gran medida del "acoplamiento", o la proximidad y forma de la bobina en relación con la pieza de trabajo. Para el calentamiento superficial preciso con HF, el diseño de la bobina es aún más crítico para asegurar que el campo magnético se aplique exactamente donde se necesita.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el rango de frecuencia correcto es fundamental para un proceso de calentamiento por inducción exitoso. Su elección debe dictarse completamente por el resultado deseado para su material.

- Si su enfoque principal es el endurecimiento superficial o el endurecimiento superficial: La alta frecuencia es la opción definitiva para crear una capa dura, superficial y resistente al desgaste en un componente.

- Si su enfoque principal es la soldadura fuerte de piezas pequeñas y delicadas: La alta frecuencia proporciona el calor rápido y localizado necesario para fundir la aleación de relleno sin dañar el conjunto circundante.

- Si su enfoque principal es calentar una pieza completa para forjado o conformado: Se requiere una frecuencia baja o media para asegurar que el calor penetre uniformemente en todo el volumen del componente.

- Si su enfoque principal es fundir un gran volumen de metal: Una frecuencia baja es esencial para impulsar el calor profundamente en la carga y crear la acción de agitación necesaria para una fusión homogénea.

En última instancia, dominar el calentamiento por inducción significa comprender la frecuencia como una herramienta precisa para controlar exactamente dónde y cómo se calienta su pieza.

Tabla Resumen:

| Característica | Alta Frecuencia (100-500 kHz) | Baja/Media Frecuencia (<50 kHz) |

|---|---|---|

| Uso Principal | Endurecimiento superficial, endurecimiento superficial, soldadura fuerte | Calentamiento total, forjado, fusión |

| Profundidad de Calentamiento | Superficial (efecto piel) | Penetración profunda y uniforme |

| Ideal Para | Crear una superficie dura y resistente al desgaste | Calentar todo el volumen de una pieza |

¿Listo para lograr un tratamiento térmico preciso y eficiente en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados para el endurecimiento superficial, la soldadura fuerte y más. Nuestras soluciones ofrecen calor rápido y localizado para resultados superiores y mayor productividad.

Contacte con nuestros expertos hoy mismo para discutir cómo la tecnología de calentamiento por inducción de KINTEK puede satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Producción superior de compuestos de cobre y grafito

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué es necesario mantener un entorno de alto vacío al usar un horno de prensado en caliente al vacío? Perspectivas de expertos

- ¿Qué funciones cumple el entorno de vacío de un horno de prensado en caliente al vacío? Optimizar el rendimiento del compuesto Cu/WC

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza