En resumen, la soldadura fuerte con hidrógeno es un proceso de unión basado en horno que utiliza una atmósfera de hidrógeno de alta pureza para preparar los metales para la soldadura fuerte. El hidrógeno actúa como un potente agente de limpieza a altas temperaturas, eliminando químicamente los óxidos superficiales de los materiales base. Esto permite que la aleación de soldadura fundida fluya libremente y cree una unión metalúrgica excepcionalmente limpia, fuerte y de alta integridad.

El valor central de la soldadura fuerte con hidrógeno no es solo el calor, sino la atmósfera misma. Funciona como un proceso de limpieza química a alta temperatura y sin fundente que produce uniones superiores, especialmente para aplicaciones que exigen una limpieza y fiabilidad extremas.

Cómo funciona la soldadura fuerte con hidrógeno: la química de una unión limpia

Para entender por qué la soldadura fuerte con hidrógeno es tan efectiva, primero debe comprender su papel como agente químico, no solo como una atmósfera inerte.

El papel del hidrógeno como agente reductor

A temperaturas de soldadura fuerte, el gas hidrógeno se vuelve altamente reactivo. Busca activamente y se une a los átomos de oxígeno presentes en los óxidos metálicos (como el óxido o el deslustre) en la superficie de las piezas.

Esta reacción química, conocida como reducción, convierte los óxidos metálicos sólidos en vapor de agua inofensivo (H₂O), que luego se expulsa del horno. El resultado es una superficie metálica perfectamente limpia y pura.

Eliminación de la necesidad de fundente químico

En la soldadura fuerte tradicional, se aplica un fundente químico para disolver y desplazar los óxidos. Sin embargo, el fundente puede quedar atrapado en la unión, causando corrosión o creando puntos débiles.

La soldadura fuerte con hidrógeno elimina por completo la necesidad de fundente. El gas hidrógeno realiza la función de limpieza, asegurando que no queden residuos corrosivos. Las piezas salen del horno brillantes y limpias, a menudo sin necesidad de limpieza posterior al proceso.

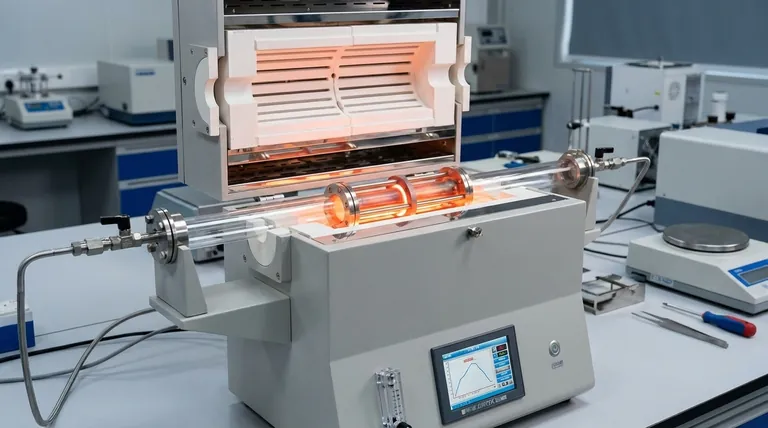

El proceso del horno

Todo el proceso tiene lugar dentro de un horno sellado y con atmósfera controlada. Las piezas se ensamblan con la aleación de soldadura precolocada, se cargan en el horno y la cámara se purga de aire y se llena con hidrógeno.

Luego, el horno sube a la temperatura precisa de soldadura fuerte, se mantiene durante un tiempo determinado para permitir que la aleación se derrita y fluya, y luego ejecuta un ciclo de enfriamiento controlado para solidificar la unión sin introducir tensiones térmicas.

Ventajas clave sobre otros métodos

Elegir la soldadura fuerte con hidrógeno es una decisión deliberada basada en sus ventajas únicas de proceso, particularmente en comparación con la soldadura fuerte al vacío o con soplete tradicional.

Limpieza e integridad de la unión inigualables

Debido a que la atmósfera de hidrógeno elimina activamente los óxidos de todo el conjunto, la aleación de soldadura fundida puede "mojar" y fluir hacia los capilares de la unión de manera más efectiva.

Esto produce una unión sin vacíos, de alta integridad y con un fuerte enlace metalúrgico. Es el estándar de oro para aplicaciones donde la falla de la unión no es una opción.

Flexibilidad con aleaciones de alta presión de vapor

Una de las ventajas más significativas sobre la soldadura fuerte al vacío es la capacidad de usar aleaciones de soldadura con alta presión de vapor, como ciertos rellenos de cobre y plata.

En el vacío, estos elementos se evaporarían (desgasificarían) antes de que pudieran derretirse y fluir eficazmente. La presión positiva de la atmósfera de hidrógeno suprime esta vaporización, haciendo posible su uso.

Adecuado para materiales exigentes

La soldadura fuerte con hidrógeno es excepcionalmente eficaz para unir materiales como acero inoxidable, cobre y ciertas aleaciones a base de níquel. Estos son comunes en aplicaciones de alto rendimiento en las industrias aeroespacial, médica y electrónica.

Comprendiendo las compensaciones y limitaciones

Aunque potente, la soldadura fuerte con hidrógeno no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

La compatibilidad de materiales no es universal

El hidrógeno no es un agente reductor lo suficientemente fuerte para todos los metales. Los materiales que forman óxidos altamente estables, como el aluminio, el titanio y el magnesio, no pueden limpiarse eficazmente con una atmósfera de hidrógeno. Estos materiales requieren diferentes métodos, como la soldadura fuerte al vacío.

Equipos y costos especializados

La soldadura fuerte con hidrógeno requiere una inversión significativa en hornos especializados con atmósfera controlada e infraestructura asociada. Esto hace que el proceso sea más costoso y complejo que métodos más simples como la soldadura fuerte con soplete.

Protocolos de seguridad del hidrógeno

El hidrógeno es un gas altamente inflamable que requiere estrictos protocolos de seguridad, controles de ingeniería y operadores bien capacitados. La complejidad operativa y la gestión de la seguridad son consideraciones clave para cualquier instalación.

Tomar la decisión correcta para su aplicación

La selección del proceso de soldadura fuerte correcto depende completamente de su material, los requisitos de limpieza y los objetivos de rendimiento.

- Si su enfoque principal es la máxima limpieza y el sellado hermético: La soldadura fuerte con hidrógeno es una opción principal, especialmente para dispositivos médicos y científicos como los tubos de rayos X.

- Si está uniendo conjuntos de acero inoxidable o cobre para aplicaciones críticas: La capacidad de reducción de óxidos del hidrógeno garantiza la máxima resistencia y fiabilidad de la unión.

- Si debe usar una aleación de soldadura fuerte de alta presión de vapor: La soldadura fuerte con hidrógeno es a menudo el único proceso viable con atmósfera controlada sobre la soldadura fuerte al vacío.

- Si trabaja con metales reactivos como el aluminio o el titanio: Debe buscar otros métodos, como la soldadura fuerte al vacío con metales de aportación especializados.

Al sopesar las ventajas químicas únicas frente a los requisitos operativos, puede tomar una decisión informada para su desafío de ingeniería específico.

Tabla resumen:

| Aspecto | Soldadura fuerte con hidrógeno | Soldadura fuerte tradicional |

|---|---|---|

| Atmósfera | Hidrógeno de alta pureza | Aire (a menudo con fundente) |

| Eliminación de óxidos | Reducción química por H₂ (crea H₂O) | Aplicación de fundente químico |

| Limpieza posterior a la soldadura | Excelente, a menudo no se necesita limpieza | Los residuos de fundente requieren limpieza |

| Ideal para | Acero inoxidable, cobre, aleaciones de alta presión de vapor | Aplicaciones menos críticas, materiales más simples |

¿Necesita una soldadura fuerte impecable y de alta integridad para sus componentes críticos?

La soldadura fuerte con hidrógeno es la solución para lograr uniones metalúrgicas excepcionalmente limpias y fuertes en aplicaciones exigentes. Si trabaja con acero inoxidable, cobre o requiere el uso de aleaciones de soldadura fuerte de alta presión de vapor, nuestra experiencia y tecnología de hornos especializados pueden garantizar el éxito de su proyecto.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de precisión como la soldadura fuerte con hidrógeno, satisfaciendo las exigentes necesidades de laboratorios y fabricantes de alta tecnología.

Contacte hoy mismo a nuestros expertos a través de nuestro formulario seguro para discutir cómo la soldadura fuerte con hidrógeno puede elevar la calidad y fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura