En esencia, la pulverización catódica por haz de iones es una técnica de deposición física de vapor (PVD) altamente controlada que se utiliza para crear películas excepcionalmente delgadas y precisas sobre una superficie. Funciona dirigiendo un haz de iones enfocado hacia un material objetivo, lo que desprende o "pulveriza" átomos del objetivo. Estos átomos expulsados viajan a través de un vacío y se depositan sobre un sustrato, formando un recubrimiento denso, uniforme y de alta calidad.

La diferencia crítica en la pulverización catódica por haz de iones es la separación de la fuente de iones del material objetivo. Este desacoplamiento brinda a los ingenieros un control inigualable sobre el proceso de deposición, lo que resulta en una calidad de película superior a expensas de la velocidad y la escalabilidad.

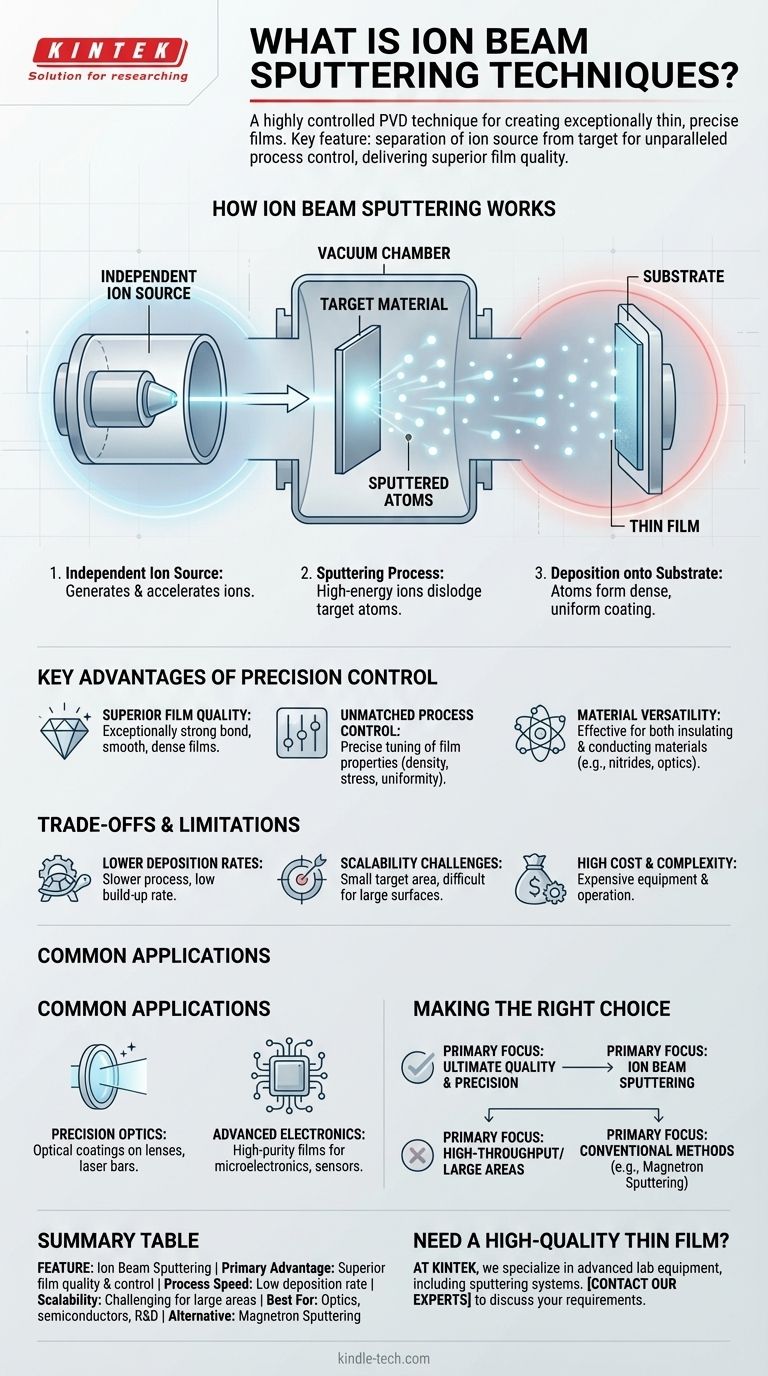

Cómo funciona la pulverización catódica por haz de iones

El proceso se basa fundamentalmente en la transferencia de energía, pero su precisión proviene de cómo se genera y dirige esa energía. Es un refinamiento de los principios generales de la pulverización catódica.

La fuente de iones independiente

A diferencia de otros métodos en los que el plasma se genera cerca del objetivo, la pulverización catódica por haz de iones utiliza una fuente de iones externa e independiente. Esta fuente genera y acelera iones, creando un haz bien definido y controlable.

El proceso de pulverización catódica

Este haz de iones enfocado se dirige al material objetivo dentro de una cámara de vacío. El impacto de alta energía de los iones transfiere el momento a los átomos objetivo, desprendiéndolos de la superficie.

Deposición sobre el sustrato

Los átomos pulverizados viajan en línea recta hasta que golpean el sustrato, el componente que se está recubriendo. Se condensan en esta superficie, construyendo gradualmente una película delgada que puede variar desde unos pocos nanómetros hasta varias micras de espesor.

Las ventajas clave del control de precisión

La separación de la fuente de iones y el objetivo no es un detalle menor; es la fuente de las principales ventajas de la técnica y la razón por la que se considera uno de los mejores métodos de PVD disponibles.

Calidad de película superior

La unión energética de los átomos depositados es significativamente mayor que en el recubrimiento al vacío estándar, lo que resulta en una unión excepcionalmente fuerte. Las películas producidas son conocidas por ser extremadamente lisas y densas.

Control de proceso inigualable

Debido a que la fuente de iones es independiente, los ingenieros pueden controlar con precisión parámetros como la energía de los iones y la corriente del haz. Esto permite ajustar las propiedades de la película, como su densidad, tensión y uniformidad, con un alto grado de precisión.

Versatilidad de materiales

El proceso permite pulverizar eficazmente materiales aislantes y conductores. Esta flexibilidad lo hace adecuado para una amplia gama de aplicaciones de materiales avanzados, desde películas de nitruro hasta óptica de precisión.

Comprensión de las compensaciones y limitaciones

Ninguna técnica está exenta de inconvenientes. La precisión y la calidad de la pulverización catódica por haz de iones tienen un costo significativo en otras áreas.

Tasas de deposición más bajas

La pulverización catódica por haz de iones es generalmente un proceso mucho más lento en comparación con métodos como la pulverización catódica con magnetrón. La velocidad a la que se acumula la película es baja, lo que la hace menos adecuada para la producción de gran volumen.

Desafíos de escalabilidad

La naturaleza enfocada del haz de iones resulta en un área pequeña de bombardeo del objetivo. Esto hace que sea difícil e ineficiente depositar películas de espesor uniforme sobre grandes superficies.

Alto costo y complejidad

El equipo necesario para la pulverización catódica por haz de iones es complejo y costoso de adquirir y operar. Esta alta barrera de entrada reserva su uso para aplicaciones donde sus beneficios únicos son absolutamente necesarios.

Aplicaciones comunes donde la precisión es primordial

Las compensaciones inherentes a la pulverización catódica por haz de iones significan que se reserva para aplicaciones donde la calidad y el control de la película no pueden comprometerse.

Óptica de precisión

La técnica se utiliza ampliamente para crear recubrimientos ópticos en lentes, barras láser y otros componentes donde la uniformidad y la densidad de la película son críticas para el rendimiento.

Electrónica avanzada

En la producción de semiconductores, la pulverización catódica por haz de iones se utiliza para depositar las películas delgadas de alta pureza y sin defectos necesarias para la microelectrónica y los sensores modernos, como los que se encuentran en los giroscopios.

Tomar la decisión correcta para su objetivo

La selección de una técnica de deposición depende completamente de equilibrar la necesidad de calidad con las limitaciones de tiempo y presupuesto.

- Si su enfoque principal es la máxima calidad de película y el control de precisión: la pulverización catódica por haz de iones es la opción superior para aplicaciones exigentes en óptica, semiconductores o investigación.

- Si su enfoque principal es la fabricación de alto rendimiento o el recubrimiento de grandes áreas: un método más convencional como la pulverización catódica con magnetrón será mucho más práctico y rentable.

En última instancia, la pulverización catódica por haz de iones es la herramienta del experto cuando las características a nivel atómico de una película delgada son el factor más crítico para el éxito.

Tabla resumen:

| Característica | Pulverización catódica por haz de iones |

|---|---|

| Ventaja principal | Calidad de película superior y control de precisión |

| Velocidad del proceso | Baja tasa de deposición |

| Escalabilidad | Desafiante para grandes áreas |

| Mejor para | Óptica de precisión, semiconductores, I+D |

| Alternativa para alto volumen | Pulverización catódica con magnetrón |

¿Necesita una película delgada de alta calidad para una aplicación crítica?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para satisfacer las exigentes necesidades de la investigación y la fabricación de alta precisión. Nuestra experiencia puede ayudarle a seleccionar la tecnología PVD adecuada para lograr la uniformidad, densidad y control excepcionales de la película requeridos para su proyecto en óptica, semiconductores o materiales avanzados.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura