Aunque no existe un proceso estándar llamado "deposición química de vapor a baja potencia", el término que probablemente está buscando es Deposición Química de Vapor a Baja Presión (LPCVD). Esta es una técnica de fabricación crucial donde se crean películas delgadas de alto rendimiento introduciendo gases reactivos en una cámara a presiones muy bajas y altas temperaturas, lo que provoca una reacción química en un sustrato objetivo.

La deposición química de vapor a baja presión (LPCVD) no se trata de reducir el consumo de energía; es un método especializado que aprovecha un entorno de vacío para producir recubrimientos excepcionalmente puros y uniformes, lo cual es fundamental para la fabricación de componentes electrónicos de alto rendimiento y piezas industriales duraderas.

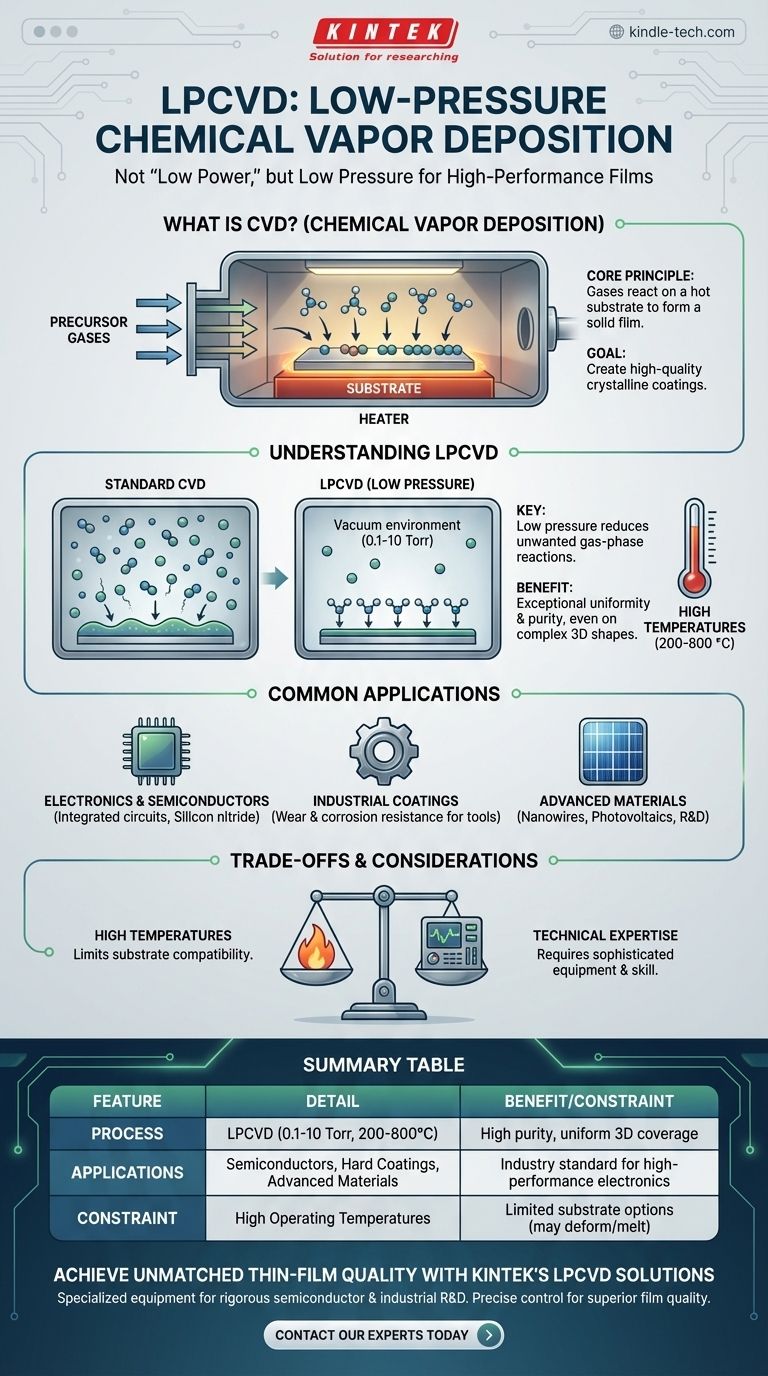

¿Qué es la Deposición Química de Vapor (CVD)?

El Principio Central: Gases Precursores sobre una Superficie Caliente

La deposición química de vapor es un proceso para depositar una capa delgada de material sólido sobre una superficie, conocida como sustrato.

Funciona colocando el sustrato en una cámara de reacción e introduciendo uno o más gases precursores volátiles. Bajo condiciones controladas, estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando atrás la película sólida deseada.

El Objetivo: Construir Películas de Alto Rendimiento

El propósito principal de la CVD es hacer crecer estructuras cristalinas y recubrimientos de alta calidad y alto rendimiento.

Este método es increíblemente versátil y se utiliza para crear películas delgadas de materiales metálicos, cerámicos o semiconductores sobre sustratos como vidrio, metal y otras cerámicas.

Comprender la CVD a Baja Presión (LPCVD)

El Papel de la Baja Presión

La LPCVD es un tipo específico de CVD que tiene lugar en un vacío, a presiones entre 0.1 y 10 Torr.

Operar a baja presión reduce las reacciones no deseadas en fase gaseosa. Esto asegura que las reacciones químicas ocurran principalmente en la superficie del sustrato, y no en el espacio que lo rodea.

El Impacto en la Calidad de la Película

El entorno de vacío es la clave del éxito de la LPCVD. Al minimizar las reacciones en fase gaseosa, el proceso produce películas con excelente uniformidad y pureza.

Este control permite un espesor de recubrimiento constante incluso sobre formas tridimensionales complejas, lo cual es difícil de lograr con otros métodos.

Condiciones Operativas Clave

Los procesos de LPCVD generalmente requieren altas temperaturas, a menudo en el rango de 200 a 800 °C.

La combinación de baja presión y alta temperatura, junto con un control preciso del flujo de gas, determina las propiedades finales de la película depositada.

Aplicaciones Comunes de la LPCVD

En Electrónica y Semiconductores

La LPCVD es fundamental para la industria de la microelectrónica. Se utiliza para depositar las películas delgadas de nitruro de silicio, polisilicio y otros materiales que forman los bloques de construcción de los circuitos integrados.

Para Recubrimientos Industriales

El proceso también se utiliza para aplicar recubrimientos duros y duraderos a herramientas y componentes industriales. Estos recubrimientos aumentan la resistencia al desgaste y la corrosión, extendiendo significativamente la vida útil de las piezas.

En Materiales Avanzados

Más allá de los usos tradicionales, la LPCVD se emplea en investigación y fabricación de vanguardia para cultivar materiales como nanotubos de carbono y nanocables de nitruro de galio (GaN), así como materiales fotovoltaicos para células solares de película delgada.

Comprender las Compensaciones

La Necesidad de Altas Temperaturas

Las altas temperaturas de operación requeridas para la LPCVD pueden ser una limitación importante. Esto restringe los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden no soportar el calor sin deformarse o fundirse.

Requisito de Experiencia Técnica

La LPCVD no es un proceso simple. Requiere equipos sofisticados y un alto nivel de habilidad para gestionar el control preciso de la presión, la temperatura y la química de los gases necesarios para lograr resultados consistentes y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la uniformidad y pureza excepcionales de la película para la electrónica: La LPCVD es el estándar de la industria y la opción superior para depositar películas en obleas semiconductoras.

- Si su enfoque principal es recubrir formas 3D complejas de manera consistente: El entorno de baja presión de la LPCVD lo hace ideal para garantizar una cobertura uniforme sobre geometrías intrincadas.

- Si su sustrato es sensible a las altas temperaturas: Es posible que deba explorar métodos de deposición alternativos, como la CVD asistida por plasma (PECVD), que opera a temperaturas más bajas.

En última instancia, la elección de la LPCVD depende de equilibrar la necesidad de una calidad de película superior con las limitaciones de su ventana operativa de alta temperatura.

Tabla Resumen:

| Característica | Detalle |

|---|---|

| Nombre del Proceso | Deposición Química de Vapor a Baja Presión (LPCVD) |

| Característica Clave | Opera bajo vacío (0.1-10 Torr) a altas temperaturas (200-800°C) |

| Beneficio Principal | Uniformidad y pureza excepcionales de la película, ideal para formas 3D |

| Aplicaciones Comunes | Fabricación de semiconductores, recubrimientos duros, materiales avanzados como nanocables de GaN |

| Restricción Principal | La alta temperatura limita la compatibilidad del sustrato |

Logre una Calidad de Película Delgada Inigualable con las Soluciones LPCVD de KINTEK

¿Tiene dificultades para depositar recubrimientos ultrapuros y uniformes en componentes complejos? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas LPCVD, diseñados para satisfacer las rigurosas demandas de la fabricación de semiconductores y la I+D industrial. Nuestra experiencia garantiza que obtenga el control preciso de temperatura y presión necesario para una calidad de película superior, cada vez.

¿Listo para mejorar su proceso de deposición? Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología LPCVD puede impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento