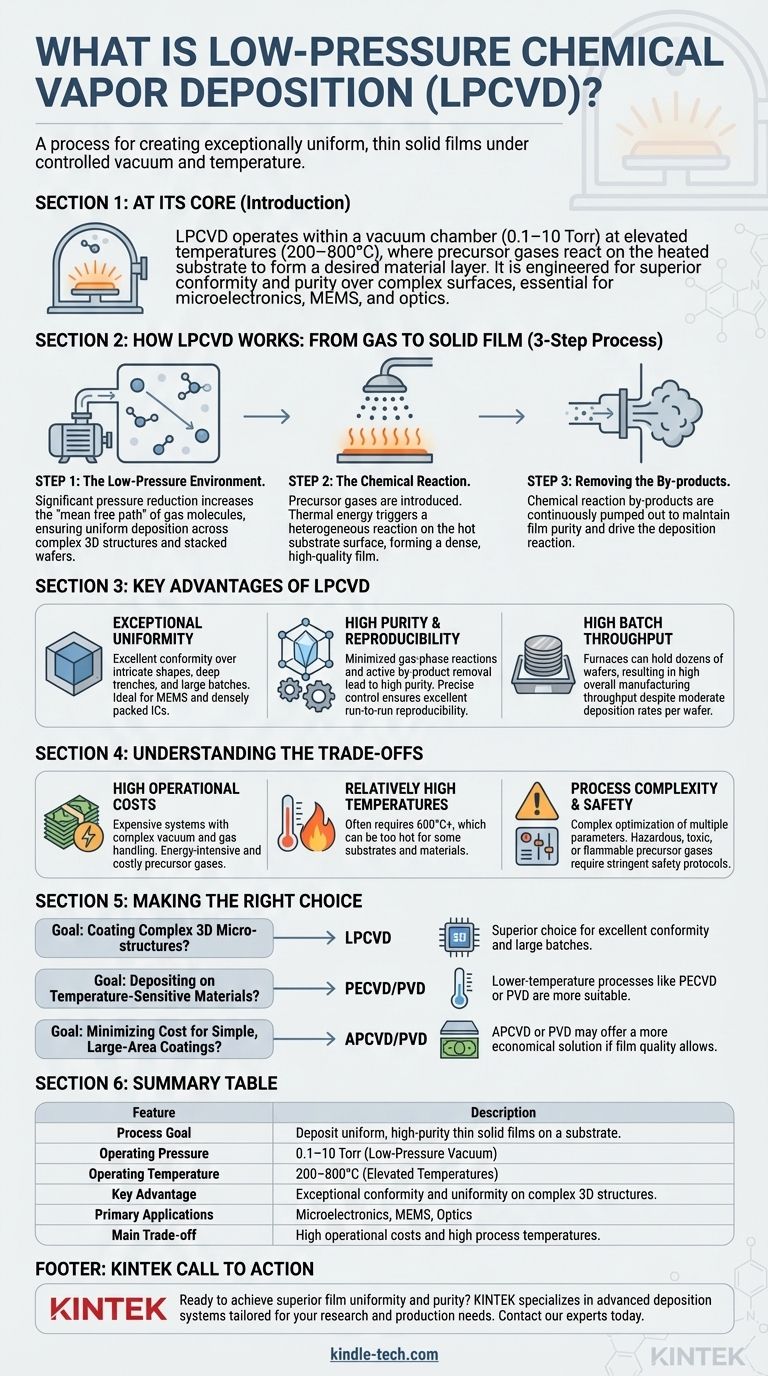

En esencia, la deposición química de vapor a baja presión (LPCVD) es un proceso utilizado para crear películas sólidas delgadas excepcionalmente uniformes sobre un sustrato. Opera dentro de una cámara de vacío a presiones bajas (típicamente 0.1–10 Torr) y temperaturas elevadas (200–800°C), donde los gases precursores químicos reaccionan en la superficie caliente del sustrato para formar la capa de material deseada.

LPCVD no se trata simplemente de depositar una película; es una técnica especializada diseñada para lograr una conformidad y pureza superiores en superficies complejas. El entorno de baja presión es el factor crítico que permite los recubrimientos de alta calidad esenciales para la microelectrónica moderna, los MEMS y la óptica.

Cómo funciona LPCVD: del gas a la película sólida

Para entender LPCVD, es mejor desglosarlo en sus pasos fundamentales. El proceso es una reacción química cuidadosamente controlada que ocurre dentro de un vacío.

El entorno de baja presión

La característica definitoria de LPCVD es el vacío. Al reducir significativamente la presión en la cámara, las moléculas de gas pueden viajar mucho más lejos antes de colisionar entre sí.

Este "camino libre medio" aumentado asegura que los gases precursores se depositen uniformemente en todas las superficies del sustrato, incluidas topografías 3D complejas y obleas apiladas verticalmente.

La reacción química

Los gases precursores, que contienen los átomos del material de película deseado, se introducen en la cámara, a menudo a través de un "cabezal de ducha" para una distribución uniforme.

El sustrato en sí se calienta. Esta energía térmica desencadena una reacción química heterogénea, lo que significa que la reacción ocurre específicamente en la superficie caliente del sustrato, no en la fase gaseosa. Esta reacción específica de la superficie es clave para formar una película densa y de alta calidad.

Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos. Estos gases residuales se eliminan continuamente de la cámara mediante un sistema de bomba de vacío.

Esta eliminación constante es crucial para mantener la pureza de la película e impulsar la reacción de deposición hacia adelante.

Las ventajas clave del método LPCVD

Los ingenieros eligen LPCVD cuando ciertas características de la película son innegociables. Sus ventajas están directamente relacionadas con el entorno controlado de baja presión.

Uniformidad de película excepcional

LPCVD ofrece una excelente conformidad, o "capacidad de penetración". Puede producir una película de espesor uniforme sobre formas intrincadas, dentro de zanjas profundas y a través de grandes lotes de obleas.

Esta capacidad es lo que la hace indispensable para la fabricación de dispositivos como los sistemas microelectromecánicos (MEMS) y los circuitos integrados densamente empaquetados.

Alta pureza y reproducibilidad

Debido a que las reacciones en fase gaseosa se minimizan y los subproductos se eliminan activamente, las películas LPCVD exhiben una pureza muy alta.

Los parámetros del proceso (temperatura, presión y flujo de gas) se controlan con precisión, lo que conduce a una excelente reproducibilidad de un lote a otro, un requisito fundamental para la fabricación de gran volumen.

Alto rendimiento por lote

Los hornos LPCVD a menudo están diseñados para albergar docenas o incluso cientos de obleas a la vez, típicamente apiladas verticalmente en un "bote".

Aunque la velocidad de deposición por oblea puede ser moderada, la capacidad de procesar un lote grande simultáneamente da como resultado un alto rendimiento general para la fabricación.

Comprensión de las compensaciones y limitaciones

Ninguna técnica es perfecta. Las fortalezas de LPCVD se equilibran con compensaciones claras e importantes que deben considerarse.

Altos costos operativos

Los sistemas LPCVD son caros. Requieren bombas de vacío sofisticadas, hornos de alta temperatura y sistemas complejos de manejo de gases.

Además, el proceso requiere mucha energía, y los gases precursores de alta pureza pueden ser muy costosos, lo que contribuye a un alto costo total de propiedad.

Temperaturas relativamente altas

El proceso a menudo requiere temperaturas de 600°C o más. Esto puede ser demasiado caliente para sustratos que ya han pasado por otros pasos de procesamiento o para materiales como los polímeros que no pueden soportar dicho calor.

Complejidad y seguridad del proceso

Lograr una película repetible y de alta calidad requiere un control preciso sobre múltiples parámetros interactuantes. El proceso puede ser complejo de desarrollar y optimizar.

Además, muchos gases precursores utilizados en LPCVD (como el silano o la fosfina) son peligrosos, tóxicos o inflamables, lo que requiere protocolos de seguridad e infraestructura de instalaciones estrictos.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto. LPCVD es una herramienta poderosa, pero solo para la aplicación correcta.

- Si su enfoque principal es recubrir microestructuras 3D complejas con una uniformidad excepcional: LPCVD es la opción superior debido a su excelente conformidad y capacidad para procesar grandes lotes.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura: Un proceso a menor temperatura como la CVD mejorada por plasma (PECVD) o la deposición física de vapor (PVD) sería una opción más adecuada.

- Si su enfoque principal es minimizar el costo para recubrimientos simples de área grande: Técnicas como la CVD a presión atmosférica (APCVD) o PVD pueden ofrecer una solución más económica, siempre que la calidad de la película cumpla con sus necesidades.

Comprender estas compensaciones fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos específicos de ingeniería y económicos.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Objetivo del proceso | Depositar películas delgadas sólidas uniformes y de alta pureza sobre un sustrato. |

| Presión de operación | 0.1–10 Torr (Vacío de baja presión) |

| Temperatura de operación | 200–800°C (Temperaturas elevadas) |

| Ventaja clave | Conformidad y uniformidad excepcionales en estructuras 3D complejas. |

| Aplicaciones principales | Microelectrónica, MEMS, Óptica |

| Principal compensación | Altos costos operativos y altas temperaturas de proceso. |

¿Listo para lograr una uniformidad y pureza de película superiores para su proyecto de microelectrónica o MEMS? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de deposición adaptados a sus necesidades de investigación y producción. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para cumplir con sus objetivos específicos de conformidad, rendimiento y costo. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados