En esencia, el plasma de magnetrón es un gas ionizado y altamente energizado que está confinado de manera única por campos magnéticos dentro de una cámara de vacío. Este plasma se genera aplicando un alto voltaje en un gas inerte a baja presión, como el argón, creando las condiciones ideales para expulsar físicamente átomos de un material objetivo y depositarlos como una película delgada sobre un sustrato.

Si bien cualquier plasma es un gas ionizado, el plasma de magnetrón se distingue porque utiliza campos magnéticos para atrapar electrones cerca del material fuente. Esto intensifica drásticamente el proceso de ionización, creando un plasma denso y altamente eficiente que permite recubrimientos superficiales rápidos, uniformes y de alta calidad.

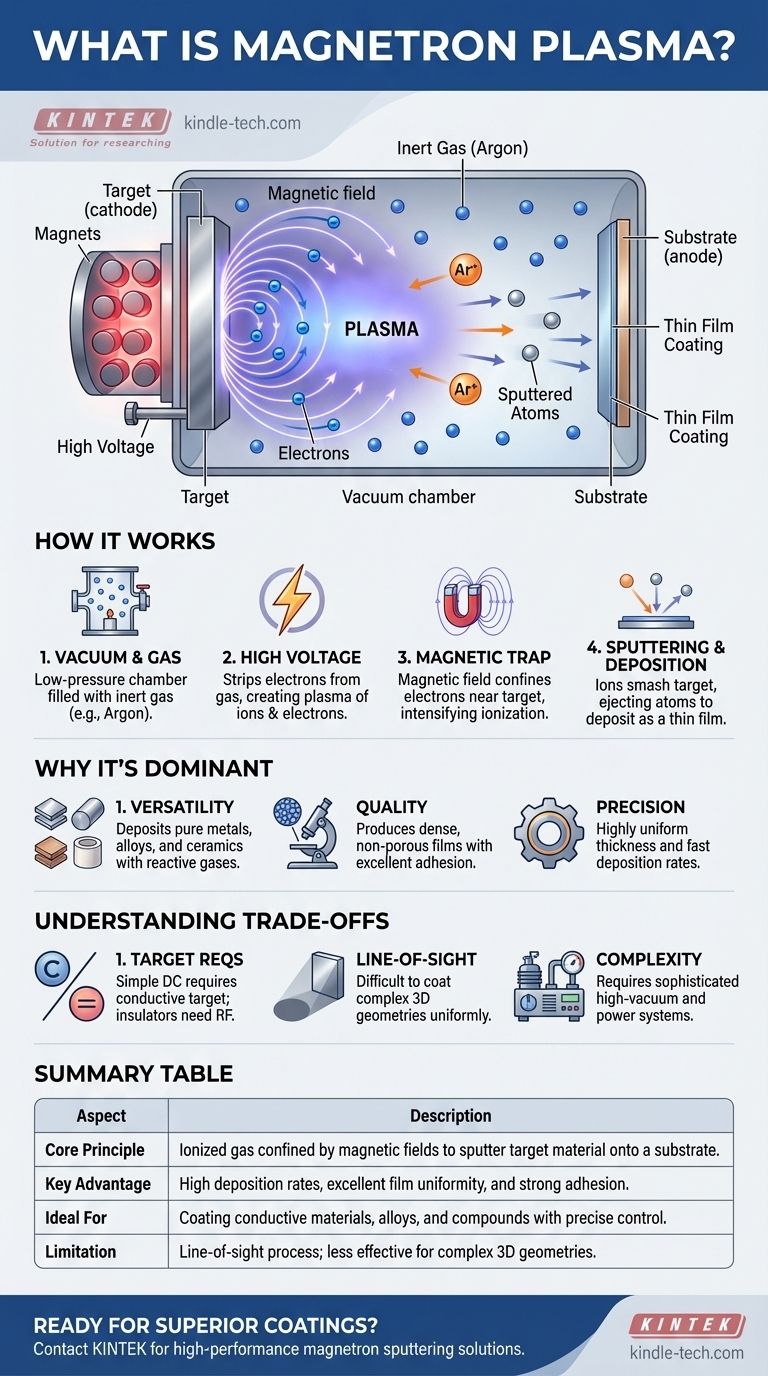

Cómo se genera y utiliza el plasma de magnetrón

Para comprender el plasma de magnetrón, primero debe comprender el proceso que posibilita: el sputtering por magnetrón. El plasma no es el objetivo final, sino la herramienta crítica que hace funcionar todo el proceso.

La configuración inicial: un entorno de vacío

El proceso comienza en una cámara de vacío que contiene un sustrato (el objeto a recubrir) y un objetivo (el material que desea depositar). La cámara se llena con una pequeña cantidad de un gas inerte, más comúnmente argón.

La chispa: aplicación de alto voltaje

Se aplica un gran voltaje negativo al objetivo, que actúa como cátodo. Este campo de alto voltaje energiza la cámara, arrancando electrones de los átomos de argón neutro. Esto crea un plasma compuesto de electrones libres e iones de argón cargados positivamente.

El secreto del "magnetrón": confinamiento magnético

Esta es la innovación clave. Los imanes colocados detrás del objetivo crean un campo magnético frente a él. Este campo atrapa los electrones ligeros, forzándolos a seguir una trayectoria en espiral cerca de la superficie del objetivo en lugar de permitirles escapar.

El efecto cascada: sputtering eficiente

Estos electrones atrapados colisionan con muchos más átomos de argón neutro, creando una avalancha de ionización. Esto da como resultado un plasma muy denso y localizado justo donde se necesita. Luego, los iones de argón pesados y positivos son acelerados por el campo eléctrico y chocan contra el objetivo, desalojando o "pulverizando" átomos del material objetivo. Estos átomos pulverizados viajan a través del vacío y se depositan en el sustrato, formando una película delgada y uniforme.

Por qué este proceso es una tecnología dominante

La eficiencia del plasma de magnetrón se traduce directamente en ventajas significativas para la fabricación industrial y la investigación, lo que lo convierte en una piedra angular de la deposición de películas delgadas.

Versatilidad de materiales inigualable

Dado que el proceso de sputtering es puramente físico, se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales puros, aleaciones complejas e incluso cerámicas y otros compuestos cuando se introduce un gas reactivo (como oxígeno o nitrógeno).

Calidad de película y adhesión excepcionales

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esta energía ayuda a formar una película muy densa y no porosa con una excelente adhesión, ya que los átomos que llegan pueden incrustarse ligeramente en la superficie del sustrato.

Precisión, uniformidad y velocidad

El confinamiento magnético crea un plasma estable y predecible, lo que permite un control preciso de la velocidad de deposición. Esto da como resultado películas con un espesor altamente uniforme en áreas grandes, depositadas a una velocidad mucho mayor que los métodos de sputtering sin magnetrón.

Comprensión de las compensaciones

Aunque es potente, el proceso de sputtering por magnetrón no está exento de requisitos y limitaciones específicas. La objetividad requiere reconocerlos.

Requisitos del material objetivo

Para la configuración más simple (sputtering de CC), el material objetivo debe ser eléctricamente conductor para evitar una acumulación de carga positiva en su superficie, lo que detendría el proceso. La deposición de materiales aislantes requiere fuentes de alimentación de RF (radiofrecuencia) más complejas y costosas.

Deposición por línea de visión

El sputtering es un proceso de "línea de visión". Los átomos pulverizados viajan en líneas relativamente rectas desde el objetivo hasta el sustrato. Esto dificulta el recubrimiento uniforme de objetos tridimensionales complejos con socavados o superficies ocultas.

Complejidad del sistema

Los sistemas industriales de sputtering por magnetrón son equipos sofisticados. Requieren bombas de alto vacío, controladores de flujo de gas precisos, fuentes de alimentación de alto voltaje e imanes potentes, lo que representa una inversión de capital significativa.

Cómo aplicar esto a su proyecto

Su elección de tecnología de deposición depende completamente de su objetivo final. El sputtering por magnetrón es una herramienta poderosa cuando se utiliza para la aplicación correcta.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento: El sputtering por magnetrón es una opción líder debido a sus altas tasas de deposición, escalabilidad y la calidad de las películas resultantes.

- Si su enfoque principal es depositar aleaciones complejas o compuestos reactivos: La capacidad de co-pulverizar desde múltiples objetivos e introducir gases reactivos le brinda un control preciso sobre la composición de la película final.

- Si su enfoque principal es recubrir geometrías 3D intrincadas o sustratos altamente sensibles: Tenga en cuenta las limitaciones de la línea de visión y considere alternativas como la deposición de capas atómicas (ALD) o la galvanoplastia, que pueden ser más adecuadas para el recubrimiento conformante.

En última instancia, comprender que el plasma de magnetrón es una herramienta mejorada magnéticamente es la clave para aprovechar uno de los procesos más versátiles en la ciencia moderna de los materiales.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Principio básico | Gas ionizado confinado por campos magnéticos para pulverizar material objetivo sobre un sustrato. |

| Ventaja clave | Altas tasas de deposición, excelente uniformidad de la película y fuerte adhesión. |

| Ideal para | Recubrimiento de materiales conductores, aleaciones y compuestos con control preciso. |

| Limitación | Proceso de línea de visión; menos efectivo para geometrías 3D complejas. |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de sputtering por magnetrón de alto rendimiento, brindando la precisión y confiabilidad que exige su laboratorio. Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de recubrimiento y los resultados de sus materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado