En esencia, un sistema de pulverización catódica por magnetrón es una herramienta sofisticada de recubrimiento al vacío utilizada para depositar capas de material excepcionalmente delgadas y uniformes sobre una superficie. Funciona creando un plasma de gas inerte confinado magnéticamente, como el argón. Este plasma bombardea un material fuente, conocido como blanco, con iones de alta energía, desprendiendo físicamente átomos de su superficie en un proceso llamado "pulverización". Estos átomos eyectados luego viajan a través del vacío y se condensan sobre un sustrato, construyendo una película de alta pureza átomo por átomo.

El verdadero valor de la pulverización catódica por magnetrón no reside solo en su capacidad para crear películas delgadas, sino en su control preciso sobre una amplia gama de materiales a bajas temperaturas. Esta versatilidad la convierte en una tecnología fundamental para la fabricación de todo, desde chips semiconductores y ópticas avanzadas hasta herramientas resistentes al desgaste.

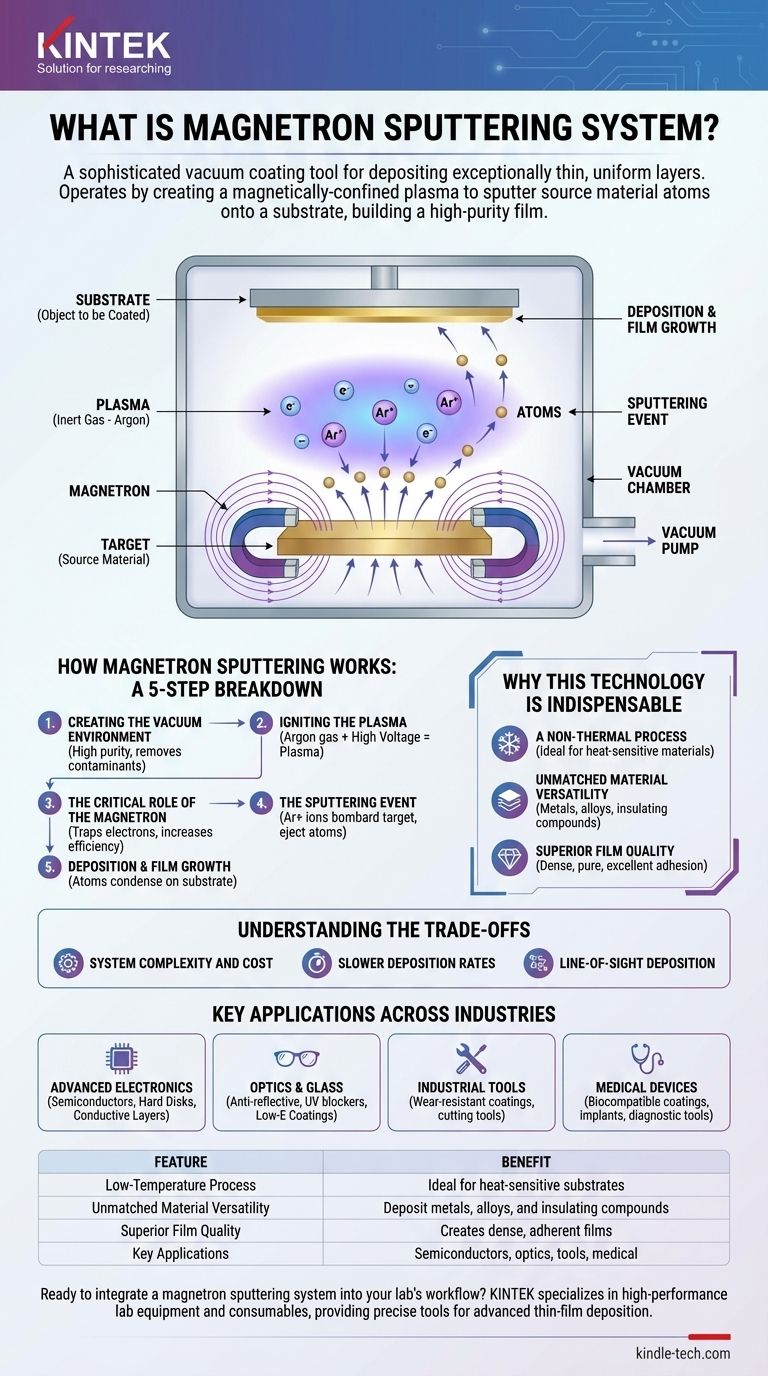

Cómo funciona la pulverización catódica por magnetrón: un desglose paso a paso

Para comprender el sistema, primero debemos comprender el proceso. Es una secuencia altamente controlada de eventos físicos que ocurren dentro de un vacío.

Creación del entorno de vacío

Primero, una cámara de vacío se bombea a una presión muy baja. Esto elimina el aire y otros contaminantes que podrían reaccionar con el material de recubrimiento, asegurando que la película final sea extremadamente pura.

Ignición del plasma

Se introduce una pequeña cantidad de gas inerte, típicamente argón, en la cámara. Luego se aplica un alto voltaje al material del blanco, lo que hace que el gas se descomponga y forme un plasma, una nube brillante de iones positivos y electrones libres.

El papel crítico del magnetrón

Esta es la clave de la tecnología. Un potente campo magnético, generado por un magnetrón ubicado detrás del blanco, atrapa los electrones libres cerca de la superficie del blanco. Esto aumenta drásticamente la probabilidad de que estos electrones colisionen e ionicen átomos de argón, lo que hace que el plasma sea mucho más denso y eficiente.

El evento de pulverización

Los iones de argón cargados positivamente en el plasma son acelerados por el campo eléctrico y chocan contra el blanco cargado negativamente. Este bombardeo físico tiene suficiente energía para expulsar, o "pulverizar", átomos neutros del material del blanco.

Deposición y crecimiento de la película

Los átomos del blanco eyectados viajan en línea recta a través del vacío hasta que golpean el sustrato (el objeto a recubrir). Al llegar, se condensan y se acumulan, capa por capa, para formar una película delgada densa y altamente adherente.

Por qué esta tecnología es indispensable

La pulverización catódica por magnetrón no es solo uno de muchos métodos de recubrimiento; sus propiedades únicas la hacen esencial para aplicaciones donde el rendimiento y la precisión son primordiales.

Un proceso no térmico

La deposición ocurre sin un calentamiento significativo del sustrato. Esto es crítico para recubrir materiales sensibles al calor como plásticos, componentes electrónicos complejos y dispositivos médicos que se dañarían con otros métodos de alta temperatura.

Versatilidad de materiales inigualable

El proceso es puramente físico, no químico. Esto significa que prácticamente cualquier material puede ser pulverizado, incluyendo metales, aleaciones e incluso compuestos aislantes, lo que lo hace adecuado para una enorme gama de aplicaciones.

Calidad de película superior

Los átomos pulverizados llegan al sustrato con mayor energía cinética en comparación con otras técnicas de vacío como la evaporación térmica. Esto da como resultado películas increíblemente densas, puras y con una adhesión superior al sustrato.

Comprendiendo las ventajas y desventajas

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde la pulverización catódica por magnetrón puede no ser la opción ideal.

Complejidad y costo del sistema

Los sistemas de pulverización requieren una inversión significativa en cámaras de vacío, fuentes de alimentación de alto voltaje y sistemas de control. Son más complejos y costosos que los métodos de recubrimiento más simples.

Tasas de deposición más lentas

Aunque el magnetrón mejora la velocidad, el proceso es generalmente más lento que métodos como la evaporación térmica. Esto puede ser un factor limitante para aplicaciones que requieren recubrimientos muy gruesos o un alto volumen de producción.

Deposición en línea de visión

Los átomos pulverizados viajan en línea directa desde el blanco hasta el sustrato. Esto dificulta el recubrimiento uniforme de formas complejas tridimensionales sin accesorios giratorios sofisticados para el sustrato.

Aplicaciones clave en diversas industrias

Los beneficios únicos de la pulverización catódica por magnetrón la han convertido en un proceso de fabricación fundamental en numerosos campos de alta tecnología.

- Si su enfoque principal son los componentes electrónicos avanzados: La pulverización es el estándar de la industria para depositar las capas conductoras y aislantes en chips semiconductores y para crear los medios magnéticos en discos duros de computadora.

- Si su enfoque principal es la óptica y el vidrio: Este es el método preferido para aplicar películas antirreflectantes, bloqueadores UV y los recubrimientos de baja emisividad (Low-E) en vidrio arquitectónico que mejoran la eficiencia energética.

- Si su enfoque principal son las herramientas y componentes industriales: Se utiliza para aplicar recubrimientos súper duros y resistentes al desgaste a herramientas de corte y películas autolubricantes a piezas de máquinas, extendiendo drásticamente su vida útil.

- Si su enfoque principal son los dispositivos médicos: La tecnología crea recubrimientos biocompatibles de alta pureza en implantes para prevenir el rechazo y capas funcionales en herramientas de diagnóstico.

En última instancia, la pulverización catódica por magnetrón es una tecnología fundamental que permite las superficies de alto rendimiento que impulsan la innovación en casi todas las industrias avanzadas.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Proceso de baja temperatura | Ideal para sustratos sensibles al calor como plásticos y componentes electrónicos. |

| Versatilidad de materiales inigualable | Deposita metales, aleaciones y compuestos aislantes con alta pureza. |

| Calidad de película superior | Crea películas densas, altamente adherentes y con excelente uniformidad. |

| Aplicaciones clave | Semiconductores, óptica avanzada, recubrimientos resistentes al desgaste, dispositivos médicos. |

¿Listo para integrar un sistema de pulverización catódica por magnetrón en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando las herramientas precisas que necesita para la deposición avanzada de películas delgadas. Nuestra experiencia garantiza que obtenga una solución adaptada a sus objetivos específicos de investigación o producción en semiconductores, óptica o fabricación de dispositivos médicos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares