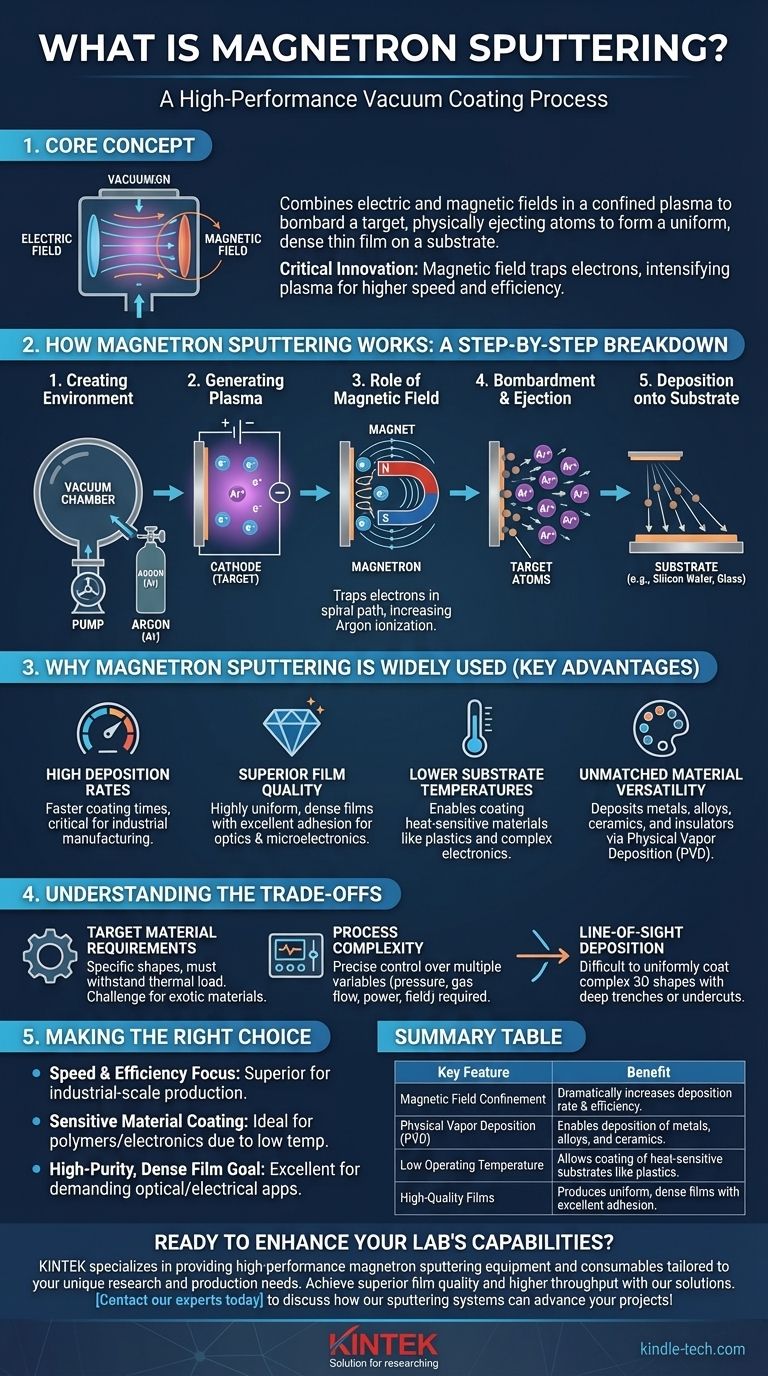

En esencia, la pulverización catódica magnetrónica es un proceso de recubrimiento al vacío de alto rendimiento. Utiliza una potente combinación de un campo eléctrico y magnético para crear un plasma confinado. Este plasma bombardea un material fuente, conocido como blanco, con iones, expulsando físicamente los átomos y depositándolos como una película delgada excepcionalmente uniforme y densa sobre un sustrato.

La innovación crítica de la pulverización catódica magnetrónica es su uso de un campo magnético para atrapar electrones cerca del material blanco. Esto intensifica el plasma, aumentando drásticamente la eficiencia y la velocidad del proceso de deposición en comparación con los métodos de pulverización más antiguos.

Cómo funciona la pulverización catódica magnetrónica: un desglose paso a paso

Para comprender por qué esta técnica es tan efectiva, es mejor visualizar el proceso en etapas distintas. Toda la operación tiene lugar dentro de una cámara de vacío sellada y de baja presión.

Creación del entorno

Primero, la cámara se somete a un vacío para eliminar los contaminantes. Luego, se rellena con una pequeña cantidad controlada de un gas inerte, el más común es el Argón (Ar).

Generación del plasma

Se aplica un alto voltaje negativo al material blanco, que actúa como cátodo. Este fuerte campo eléctrico hace que el gas Argón se descomponga en un plasma brillante, que consta de iones de Argón positivos (Ar+) y electrones libres.

El papel del campo magnético

Esta es la parte "magnetrónica" del nombre. Se coloca un imán permanente o un electroimán detrás del blanco. Esto crea un campo magnético que es perpendicular al campo eléctrico en la superficie del blanco.

Este campo magnético atrapa a los electrones, mucho más ligeros, forzándolos a seguir una trayectoria en espiral cerca del blanco. Esto aumenta drásticamente la probabilidad de que un electrón colisione e ionice un átomo de Argón neutro, creando más iones Ar+.

Bombardeo y eyección

La densa nube de iones Ar+ cargados positivamente es acelerada agresivamente por el campo eléctrico hacia el blanco cargado negativamente. Estos iones golpean el blanco con alta energía, expulsando físicamente, o "pulverizando", átomos del material blanco.

Deposición sobre el sustrato

Los átomos eyectados del blanco viajan a través de la cámara de vacío y se depositan sobre el sustrato (como una oblea de silicio o un trozo de vidrio), formando gradualmente una película delgada y uniforme.

Por qué la pulverización catódica magnetrónica se utiliza ampliamente

El mecanismo único de la pulverización catódica magnetrónica proporciona varias ventajas significativas que la han convertido en una piedra angular de las aplicaciones industriales y de investigación.

Altas tasas de deposición

Al crear un plasma mucho más denso justo donde se necesita, el campo magnético aumenta drásticamente la tasa de pulverización. Esto se traduce en tiempos de recubrimiento más rápidos, lo cual es fundamental para la fabricación.

Calidad de película superior

El proceso produce películas que son altamente uniformes, densas y tienen una excelente adhesión al sustrato. Esta calidad es esencial para aplicaciones de alto rendimiento en óptica y microelectrónica.

Temperaturas de sustrato más bajas

En comparación con algunas otras técnicas de deposición como la evaporación térmica, la pulverización catódica magnetrónica puede operar a temperaturas mucho más bajas. Esto permite el recubrimiento de materiales sensibles al calor, incluidos plásticos y componentes electrónicos complejos.

Versatilidad de materiales inigualable

La técnica es una forma de Deposición Física de Vapor (PVD), lo que significa que se basa en un mecanismo de eyección física, no química o térmica. Esto le permite depositar una amplia gama de materiales, incluidos metales, aleaciones, cerámicas e incluso algunos materiales aislantes.

Comprensión de las compensaciones

Aunque es potente, la técnica no está exenta de requisitos y limitaciones específicas. Una evaluación objetiva requiere comprender estos puntos.

Requisitos del material blanco

El material fuente debe fabricarse en una forma de blanco específica que pueda instalarse en el equipo y resistir la carga térmica del bombardeo iónico. Esto a veces puede ser un desafío de fabricación para materiales más exóticos o frágiles.

Complejidad del proceso

Lograr un espesor de película, composición y estructura cristalina específicos no es trivial. Requiere un control preciso sobre múltiples variables, incluida la presión de la cámara, el flujo de gas, la potencia del blanco y la geometría del campo magnético.

Deposición por línea de visión

Como la mayoría de los procesos PVD, la pulverización catódica es una técnica de "línea de visión". Los átomos pulverizados viajan en líneas relativamente rectas, lo que puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con surcos o socavados profundos.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente del resultado deseado. La pulverización catódica magnetrónica sobresale en escenarios específicos.

- Si su enfoque principal es la velocidad y la eficiencia: La pulverización catódica magnetrónica es una opción superior para la producción a escala industrial debido a sus altas tasas de deposición.

- Si está recubriendo materiales sensibles: La baja temperatura de deposición la hace ideal para sustratos como polímeros o componentes electrónicos complejos que no pueden soportar altas temperaturas.

- Si su objetivo es una película densa y de alta pureza: La naturaleza PVD del proceso garantiza una excelente calidad de película para aplicaciones ópticas o eléctricas exigentes.

En última instancia, comprender el papel del campo magnético es la clave para apreciar por qué la pulverización catódica magnetrónica se ha convertido en una tecnología fundamental para la ingeniería moderna de películas delgadas.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Confinamiento del campo magnético | Aumenta drásticamente la tasa de deposición y la eficiencia |

| Deposición Física de Vapor (PVD) | Permite la deposición de metales, aleaciones y cerámicas |

| Baja temperatura de funcionamiento | Permite el recubrimiento de sustratos sensibles al calor como los plásticos |

| Películas de alta calidad | Produce películas uniformes y densas con excelente adhesión |

¿Listo para mejorar las capacidades de su laboratorio con una deposición de película delgada precisa?

KINTEK se especializa en proporcionar equipos y consumibles de pulverización catódica magnetrónica de alto rendimiento adaptados a las necesidades únicas de investigación y producción de su laboratorio. Nuestras soluciones le ayudan a lograr una calidad de película superior, un mayor rendimiento y la capacidad de trabajar con materiales sensibles.

¡Contacte a nuestros expertos hoy para analizar cómo nuestros sistemas de pulverización catódica pueden hacer avanzar sus proyectos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la diferencia entre pirólisis y gasificación para residuos? Elija el proceso adecuado para sus objetivos de producción

- ¿Cuál es una solución sostenible para reducir los residuos plásticos? Una guía de la jerarquía de residuos

- ¿Importancia del tiempo y la temperatura en el secado de MFC? Optimice hoy su proceso de celulosa fosforilada

- ¿Qué es la temperatura de sinterización? Dominando la clave del rendimiento de los materiales en polvo

- ¿Cuánto tiempo puede durar un recubrimiento? Maximice la durabilidad con el sistema adecuado

- ¿Por qué se utiliza el equipo de dispersión ultrasónica para la zeolita de cenizas volantes de carbón? Lograr una homogeneización superior a nanoescala

- ¿Cuál es la diferencia entre fundición (smelting) y sinterización (sintering)? Una guía sobre extracción de metales frente a consolidación de polvos

- ¿Por qué es necesario un dispositivo de reacción de agitación a temperatura constante de alta precisión para el injerto de BNNS funcionalizados?