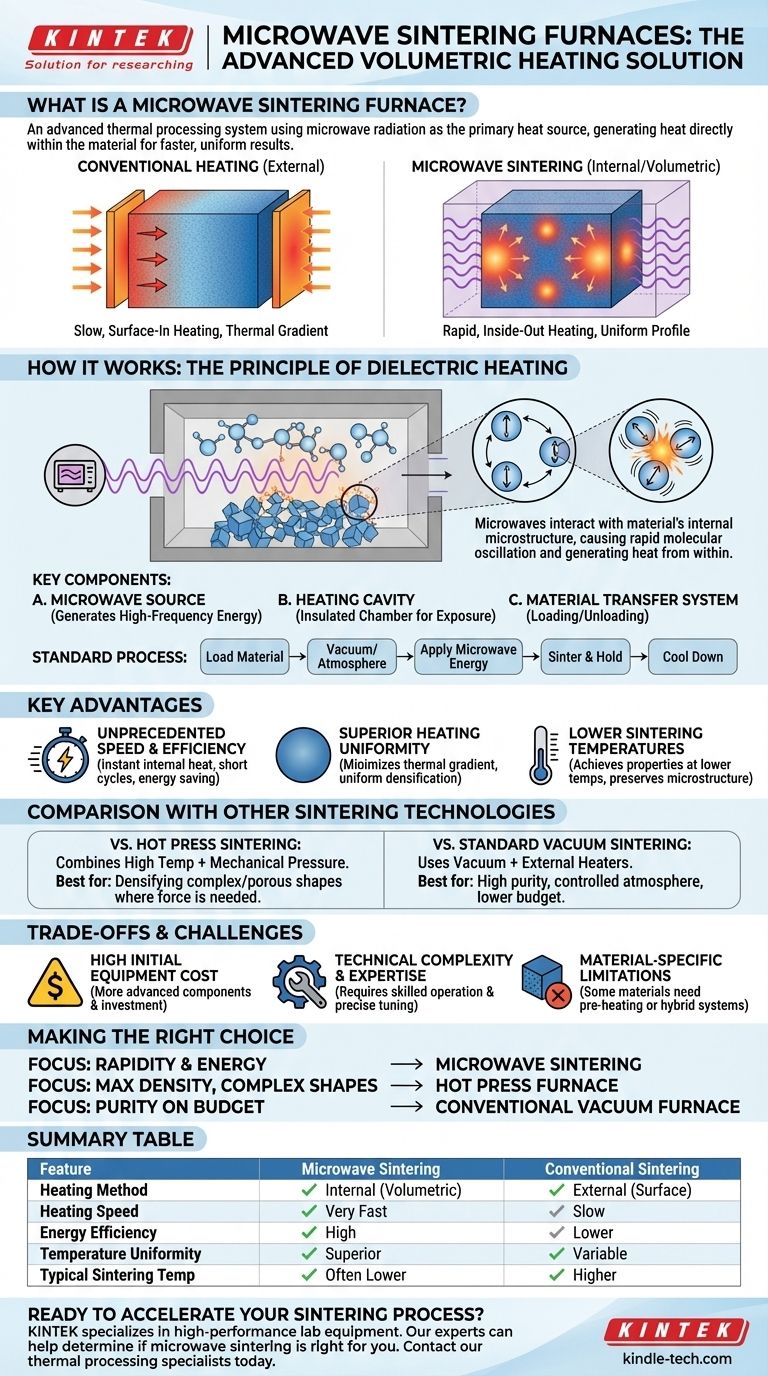

En esencia, un horno de sinterización por microondas es un sistema avanzado de procesamiento térmico que utiliza la radiación de microondas como su principal fuente de calentamiento. A diferencia de los hornos convencionales que calientan los materiales de afuera hacia adentro, esta tecnología genera calor directamente dentro del propio material, lo que conduce a resultados significativamente más rápidos y uniformes.

La ventaja fundamental de la sinterización por microondas es su capacidad para lograr un calentamiento rápido y energéticamente eficiente al acoplarse directamente con la microestructura interna de un material. Este proceso de calentamiento "volumétrico" a menudo resulta en propiedades de material superiores y tiempos de procesamiento drásticamente reducidos en comparación con los métodos tradicionales.

Cómo funciona fundamentalmente la sinterización por microondas

Los hornos convencionales dependen de la conducción, la convección y la radiación para transferir calor desde elementos externos a la superficie de un material. La sinterización por microondas opera bajo un principio completamente diferente.

El principio del calentamiento dieléctrico

Un horno de sinterización por microondas utiliza un campo electromagnético para generar calor. Cuando los materiales cerámicos se colocan en este campo, su microestructura interna (específicamente, sus propiedades dieléctricas) interactúa con las microondas.

Esta interacción provoca una rápida oscilación molecular, que genera calor de adentro hacia afuera. Este proceso se conoce como calentamiento dieléctrico, el mismo principio utilizado en un horno de microondas doméstico, pero aplicado con mucha mayor precisión y potencia.

Componentes clave del sistema

Un horno típico se compone de tres partes principales:

- Una fuente de microondas: Genera la energía de microondas de alta frecuencia.

- Una cavidad de calentamiento: Una cámara bien aislada donde se coloca el material y se expone al campo de microondas.

- Un sistema de transferencia de material: Gestiona la carga y descarga del material que se está procesando.

El proceso operativo estándar

El proceso es preciso y controlado. Implica cargar el material, crear un vacío o una atmósfera controlada, aplicar energía de microondas para calentar el material a su temperatura de sinterización, mantenerlo allí y luego enfriarlo.

Ventajas clave sobre los métodos convencionales

El cambio del calentamiento externo al interno proporciona varias ventajas operativas distintas que son críticas para la preparación de materiales avanzados.

Velocidad y eficiencia sin precedentes

Debido a que el calor se genera instantáneamente dentro del material, la tasa de calentamiento es excepcionalmente rápida. Esto acorta drásticamente todo el ciclo de sinterización, ahorrando tiempo y una cantidad significativa de energía.

Uniformidad de calentamiento superior

El calentamiento tradicional a menudo crea una gran diferencia de temperatura entre la superficie y el núcleo de un material. El calentamiento por microondas minimiza este gradiente de temperatura interno, promoviendo una densificación más uniforme y reduciendo las tensiones internas.

Temperaturas de sinterización más bajas

La eficiencia de la transferencia directa de energía significa que las propiedades deseadas del material a menudo se pueden lograr a temperaturas de sinterización generales más bajas. Esto puede ayudar a preservar microestructuras más finas y prevenir el crecimiento de grano no deseado.

Comparación con otras tecnologías de sinterización

Para comprender su valor, es útil comparar la sinterización por microondas con otras tecnologías comunes de hornos de alta temperatura.

vs. Sinterización por prensado en caliente

Un horno de sinterización por prensado en caliente combina alta temperatura con alta presión mecánica en vacío. Mientras que la sinterización por microondas destaca por su calentamiento volumétrico uniforme, el prensado en caliente es superior para promover la densificación en estructuras complejas o porosas donde es necesaria la aplicación de fuerza.

vs. Sinterización al vacío estándar

Un horno de sinterización al vacío estándar también utiliza el vacío para prevenir la oxidación, pero se basa en elementos calefactores externos convencionales. Ambos métodos producen resultados de alta pureza, pero la sinterización por microondas los logra mucho más rápido y con mayor eficiencia energética.

Comprendiendo las compensaciones y los desafíos

A pesar de sus ventajas, la sinterización por microondas no es una solución universal. Su adopción requiere una cuidadosa consideración de sus demandas específicas.

Alto costo inicial del equipo

La tecnología y los componentes involucrados en un horno de sinterización por microondas son más avanzados que los de los sistemas convencionales, lo que lleva a una mayor inversión de capital inicial.

Complejidad técnica y experiencia

Operar un horno de microondas de manera efectiva requiere un mayor nivel de habilidad técnica. Parámetros como la potencia y la frecuencia de las microondas deben ajustarse cuidadosamente para diferentes materiales, lo que hace que el proceso sea más complejo que los métodos tradicionales.

Limitaciones específicas del material

Algunos materiales no absorben bien la energía de microondas a temperaturas más bajas. Para estos casos, se utilizan hornos híbridos que combinan calentadores eléctricos convencionales con fuentes de microondas para precalentar el material hasta que se vuelva receptivo a las microondas.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de sinterización correcta depende completamente de las prioridades específicas de su proyecto con respecto a la velocidad, las propiedades del material y el presupuesto.

- Si su enfoque principal es el procesamiento rápido y la eficiencia energética: La sinterización por microondas es la opción superior por su velocidad y sus capacidades de calentamiento directo y uniforme.

- Si su enfoque principal es lograr la máxima densidad en formas complejas: Un horno de prensado en caliente puede ser más adecuado, ya que el uso de alta presión es crítico para densificar ciertas geometrías.

- Si su enfoque principal es prevenir la contaminación con un presupuesto más ajustado: Un horno de vacío convencional ofrece una atmósfera controlada para garantizar la pureza del producto sin el costo y la complejidad de la tecnología de microondas.

En última instancia, elegir el horno adecuado consiste en alinear los puntos fuertes de la tecnología con sus objetivos de material y producción más críticos.

Tabla resumen:

| Característica | Sinterización por microondas | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Interno (Volumétrico) | Externo (Superficie) |

| Velocidad de calentamiento | Muy rápida | Lenta |

| Eficiencia energética | Alta | Menor |

| Uniformidad de temperatura | Superior | Variable |

| Temperatura de sinterización típica | A menudo más baja | Más alta |

¿Listo para acelerar el procesamiento de sus materiales con tecnología de sinterización avanzada?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización avanzados. Nuestros expertos pueden ayudarle a determinar si un horno de sinterización por microondas es la solución adecuada para lograr tiempos de ciclo más rápidos, propiedades de material superiores y un ahorro significativo de energía para su laboratorio.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir su aplicación y objetivos específicos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura