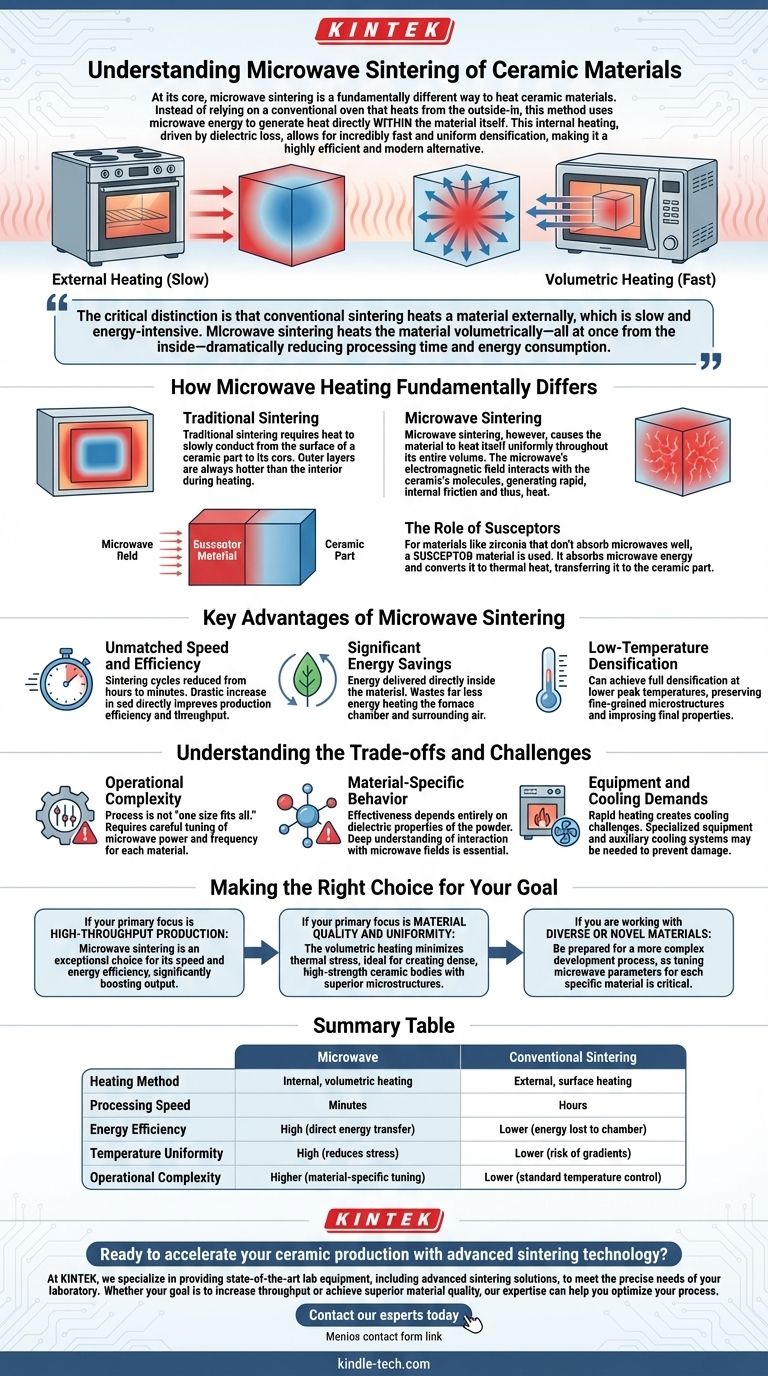

En esencia, la sinterización por microondas es una forma fundamentalmente diferente de calentar materiales cerámicos. En lugar de depender de un horno convencional que calienta de afuera hacia adentro, este método utiliza energía de microondas para generar calor directamente dentro del material mismo. Este calentamiento interno, impulsado por una propiedad llamada pérdida dieléctrica, permite una densificación increíblemente rápida y uniforme, lo que la convierte en una alternativa moderna y altamente eficiente.

La distinción crítica es que la sinterización convencional calienta un material externamente, lo cual es lento y requiere mucha energía. La sinterización por microondas calienta el material volumétricamente, todo a la vez desde el interior, lo que reduce drásticamente el tiempo de procesamiento y el consumo de energía.

Cómo difiere fundamentalmente el calentamiento por microondas

La sinterización tradicional requiere que el calor se conduzca lentamente desde la superficie de una pieza cerámica hasta su núcleo. La sinterización por microondas evita esta limitación por completo, lo que conduce a un proceso más controlado y eficiente.

El principio del calentamiento volumétrico

En un horno convencional, las capas exteriores de la cerámica siempre están más calientes que el interior durante la fase de calentamiento.

Sin embargo, la sinterización por microondas hace que el material se caliente uniformemente en todo su volumen. Esto se logra cuando el campo electromagnético de las microondas interactúa con las moléculas de la cerámica, generando fricción interna rápida y, por lo tanto, calor.

Temperatura uniforme, tensión reducida

Este calentamiento uniforme minimiza los gradientes de temperatura internos que pueden causar tensión, deformación o agrietamiento en los componentes cerámicos. El resultado es a menudo un producto final más densificado y estructuralmente sólido.

El papel de los susceptores

Algunos materiales cerámicos, como ciertas formas de zirconia, no responden eficazmente a la energía de microondas por sí solos.

En estos casos, se utiliza un material susceptor. El susceptor es un material diferente que absorbe fácilmente la energía de microondas y la convierte en calor térmico, que luego se transfiere a la pieza cerámica. Actúa efectivamente como un elemento calefactor interno alimentado por microondas.

Ventajas clave de la sinterización por microondas

El cambio del calentamiento externo al interno proporciona varias ventajas significativas en la fabricación de cerámica.

Velocidad y eficiencia inigualables

Debido a que el material se calienta de forma tan rápida y uniforme, los ciclos de sinterización se pueden reducir de muchas horas a meros minutos. Este drástico aumento de la velocidad mejora directamente la eficiencia de la producción y el rendimiento.

Ahorro energético significativo

Al entregar energía directamente donde se necesita, dentro del material, la sinterización por microondas desperdicia mucha menos energía calentando la cámara del horno y el aire circundante. Esto resulta en un ahorro de energía sustancial en comparación con los métodos convencionales.

Densificación a baja temperatura

El mecanismo de calentamiento único a menudo puede lograr una densificación completa a temperaturas máximas más bajas que la sinterización tradicional. Esto puede ayudar a preservar las microestructuras de grano fino y mejorar las propiedades finales de la cerámica.

Comprensión de las compensaciones y los desafíos

Si bien es potente, la sinterización por microondas no es una solución universalmente simple y conlleva su propio conjunto de consideraciones técnicas.

Complejidad operativa

El proceso no es "una talla única". Los diferentes materiales cerámicos requieren un ajuste cuidadoso de la potencia y la frecuencia de las microondas para lograr resultados óptimos. Esto hace que la operación sea más compleja que simplemente configurar una temperatura en un horno convencional.

Comportamiento específico del material

La eficacia de la sinterización por microondas depende totalmente de las propiedades dieléctricas del polvo que se utiliza. Una comprensión profunda de la interacción de su material con los campos de microondas es esencial para el éxito.

Exigencias de equipo y refrigeración

Los ciclos de calentamiento rápidos también pueden crear desafíos para la refrigeración. Se puede requerir equipo especializado, a veces con sistemas de refrigeración auxiliares, para gestionar el ciclo térmico de manera efectiva y prevenir daños al horno o al producto.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización por microondas depende de equilibrar sus claros beneficios en velocidad y eficiencia con su complejidad operativa.

- Si su enfoque principal es la producción de alto rendimiento: La sinterización por microondas es una opción excepcional por su velocidad y eficiencia energética, capaz de aumentar significativamente la producción.

- Si su enfoque principal es la calidad y uniformidad del material: El calentamiento volumétrico minimiza el estrés térmico, lo que lo hace ideal para crear cuerpos cerámicos densos y de alta resistencia con microestructuras superiores.

- Si está trabajando con materiales diversos o novedosos: Prepárese para un proceso de desarrollo más complejo, ya que ajustar los parámetros de microondas para cada material específico es fundamental para el éxito.

En última instancia, la sinterización por microondas representa una poderosa evolución en el procesamiento de cerámica, ofreciendo un camino hacia resultados de materiales más rápidos, eficientes y, a menudo, superiores.

Tabla de resumen:

| Característica | Sinterización por microondas | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Calentamiento interno, volumétrico | Calentamiento externo, superficial |

| Velocidad de procesamiento | Minutos | Horas |

| Eficiencia energética | Alta (transferencia directa de energía) | Menor (energía perdida en la cámara) |

| Uniformidad de la temperatura | Alta (reduce el estrés) | Menor (riesgo de gradientes) |

| Complejidad operativa | Mayor (ajuste específico del material) | Menor (control de temperatura estándar) |

¿Listo para acelerar su producción de cerámica con tecnología de sinterización avanzada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de última generación, incluidas soluciones avanzadas de sinterización, para satisfacer las necesidades precisas de su laboratorio. Ya sea que su objetivo sea aumentar el rendimiento o lograr una calidad de material superior, nuestra experiencia puede ayudarlo a optimizar su proceso.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden aportar velocidad, eficiencia y rendimiento inigualables a su fabricación de cerámica.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización cerámica? Consiga piezas cerámicas densas y de alto rendimiento

- ¿Cuál es el efecto de la sinterización en la cerámica? Transformando Polvo en Materiales de Alto Rendimiento

- ¿Cuáles son las aplicaciones de la cerámica de circonio? Descubra soluciones de alto rendimiento para entornos extremos

- ¿Cómo afecta la temperatura de sinterización a la porosidad? Domine el equilibrio térmico para una densidad óptima del material

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para equilibrar la estética y la resistencia

- ¿Cómo se fabrica la cerámica de alúmina? Una guía sobre los métodos de fabricación y las propiedades del material

- ¿Cuáles son las propiedades y aplicaciones de las cerámicas de carburo de silicio? Resuelva desafíos de ingeniería extremos

- ¿Cuáles son las ventajas de la tecnología SiC? Lograr mayor eficiencia y densidad de potencia