En un horno de vacío, la presión parcial es la introducción y el mantenimiento controlado de un gas específico a una presión baja pero definida. En lugar de buscar el vacío más alto posible (la presión más baja), esta técnica crea una atmósfera de baja densidad controlada con precisión para procesos térmicos especializados.

El propósito principal de la presión parcial es cambiar el entorno del horno de un vacío puro a una atmósfera específica y controlada. Esto es fundamental para prevenir daños en el material, como la vaporización, o para mejorar los resultados del proceso, como la uniformidad del calor, lo que un vacío profundo no puede lograr por sí solo.

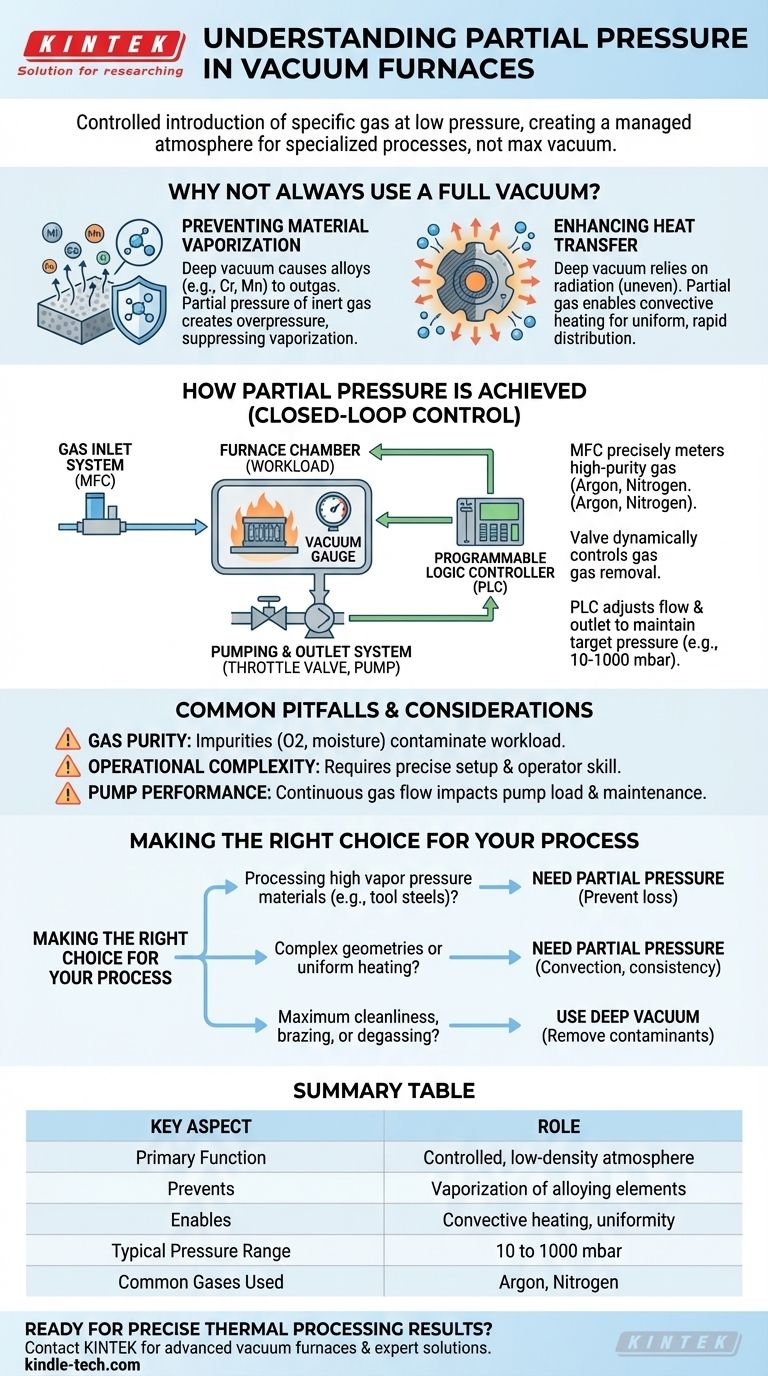

¿Por qué no usar siempre un vacío total?

Aunque un vacío profundo es excelente para eliminar contaminantes y prevenir la oxidación, puede ser perjudicial para ciertos materiales y procesos. La introducción de una presión parcial controlada de un gas como el argón o el nitrógeno resuelve varios desafíos clave.

Prevención de la vaporización del material

A altas temperaturas, un vacío profundo puede hacer que ciertos elementos de aleación con altas presiones de vapor (como el cromo, el manganeso o el zinc) se "evaporen" esencialmente de la superficie del material. Esto se conoce como desgasificación o sublimación.

Una presión parcial de un gas inerte crea una "sobrepresión" controlada sobre la superficie del material. Esta barrera física suprime la vaporización de estos elementos volátiles, asegurando que el producto final mantenga su composición química e integridad previstas.

Mejora de la transferencia de calor

Un vacío profundo es un excelente aislante térmico. El calor solo puede viajar por radiación, lo que puede provocar temperaturas desiguales, especialmente con piezas complejas que tienen áreas sombreadas.

Al introducir un gas, se permite el calentamiento por convección. Las moléculas de gas transfieren calor por toda la cámara y alrededor de la carga de trabajo, lo que resulta en una distribución de temperatura significativamente más uniforme y rápida.

Cómo se logra el control de la presión parcial

Un sistema de presión parcial es un bucle de control sofisticado que equilibra el gas que se introduce con el gas que se extrae. Esto se gestiona mediante un controlador lógico programable (PLC) dedicado.

El sistema de entrada de gas

Se utiliza un controlador de flujo másico (MFC) para medir con precisión una cantidad específica de gas de alta pureza (típicamente argón o nitrógeno) en la cámara del horno. El operador establece el caudal deseado a través del PLC.

El sistema de bombeo y salida

Mientras se introduce el gas, las bombas de vacío (por ejemplo, una bomba de paletas rotativas) continúan funcionando. Se coloca una válvula de estrangulamiento neumática o una válvula de salida ajustable entre la cámara y las bombas.

Esta válvula se abre o cierra dinámicamente para controlar la rapidez con la que se elimina el gas de la cámara.

El control de bucle cerrado

Un manómetro de vacío mide constantemente la presión dentro del horno y envía esta lectura al PLC. El PLC compara la presión real con el punto de ajuste deseado.

Luego ajusta tanto el flujo de gas entrante a través del MFC como la eliminación de gas saliente a través de la válvula de salida para mantener la presión parcial objetivo con alta precisión, a menudo en un rango de 10 a 1000 mbar.

Errores comunes y consideraciones

El uso de presión parcial introduce un mayor nivel de control del proceso, pero también conlleva desafíos específicos que deben gestionarse para un funcionamiento exitoso.

Pureza del gas y contaminación

La eficacia del proceso depende totalmente de la pureza del gas que se introduce. Cualquier impureza en el suministro de gas, como oxígeno o humedad, se introducirá directamente en la zona caliente, contaminando potencialmente la carga de trabajo.

Mayor complejidad operativa

Operar un sistema de presión parcial es inherentemente más complejo que simplemente alcanzar un vacío profundo. Requiere una configuración cuidadosa de los caudales y los puntos de ajuste de presión específicos para el material y el proceso, lo que exige un mayor nivel de habilidad del operador.

Impacto en el rendimiento de la bomba

Funcionar con un flujo de gas continuo ejerce un tipo diferente de carga sobre las bombas de vacío en comparación con la operación de alto vacío. Esto debe considerarse para el mantenimiento y la longevidad del sistema.

Tomar la decisión correcta para su proceso

Elegir si utilizar un sistema de presión parcial depende totalmente del objetivo específico de su proceso térmico.

- Si está procesando materiales con altas presiones de vapor (por ejemplo, aceros para herramientas, ciertas aleaciones): El uso de presión parcial es esencial para prevenir la vaporización y la pérdida de elementos de aleación críticos.

- Si necesita un calentamiento altamente uniforme para geometrías complejas o cargas densas: Una presión parcial de un gas inerte mejorará drásticamente la transferencia de calor a través de la convección, reduciendo los tiempos de ciclo y asegurando resultados consistentes.

- Si su objetivo principal es la máxima limpieza, soldadura fuerte (brazing) o desgasificación: Un vacío profundo y limpio sin la adición de otro gas es el enfoque correcto para eliminar todos los contaminantes atmosféricos.

En última instancia, dominar el control de la presión parcial transforma un horno de vacío de una simple cámara de calentamiento a una herramienta de procesamiento altamente adaptable y precisa.

Tabla resumen:

| Aspecto clave | Función en el control de presión parcial |

|---|---|

| Función principal | Crea una atmósfera controlada y de baja densidad para procesos térmicos especializados. |

| Previene | Vaporización de elementos de aleación (p. ej., cromo, manganeso) a altas temperaturas. |

| Permite | Calentamiento convectivo para una distribución de temperatura más uniforme y rápida. |

| Rango de presión típico | 10 a 1000 mbar (milibares). |

| Gases comunes utilizados | Argón, Nitrógeno. |

¿Listo para lograr resultados precisos en el procesamiento térmico?

El control de la presión parcial es esencial para prevenir la degradación del material y garantizar un calentamiento uniforme en su laboratorio. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío con sistemas avanzados de presión parcial, para satisfacer las exigentes necesidades de los laboratorios modernos.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para mejorar la eficiencia de su proceso y los resultados de los materiales. Contacte con KINTEK hoy mismo para discutir su aplicación específica y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué se utiliza un horno de vacío para el pretratamiento del cloruro de rutenio? Asegurar la preparación de catalizadores Si-RuO2 de alta precisión

- ¿Cuál es el uso del recubrimiento al vacío? Diseñe propiedades superficiales superiores para sus productos

- ¿Qué papel juega un horno de recocido al vacío a alta temperatura en las aleaciones Ti-Cr-Al-Nb-V? Optimizar la Transformación de Fase

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué papel juegan los dispositivos de condensación en la recuperación de magnesio durante la destilación al vacío? Optimizar el rendimiento de los metales

- ¿Cuál es la temperatura de un horno de calcinación? Control preciso de 800°C a 1300°C

- ¿Cuál es la presión en un horno de vacío? Dominando la clave para la pureza y calidad del proceso

- ¿Cuál es el propósito de realizar un tratamiento de calentamiento en alto vacío en sustratos de titanio? Asegurar una adhesión superior del recubrimiento