En el tratamiento térmico al vacío, la presión parcial es la introducción deliberada de un gas inerte específico (como nitrógeno o argón) en la cámara del horno. Este proceso eleva la presión desde un vacío profundo a un nivel subatmosférico controlado, típicamente alrededor de 500 micras. El propósito no es crear un vacío "más débil", sino establecer una atmósfera protectora precisa.

La función principal de la presión parcial es crear una "contrapresión" controlada en la superficie de la pieza de trabajo. Esta contrapresión se establece estratégicamente para que sea superior a la presión de vapor de los elementos de aleación volátiles en el metal, evitando que hiervan o se sublimen a altas temperaturas.

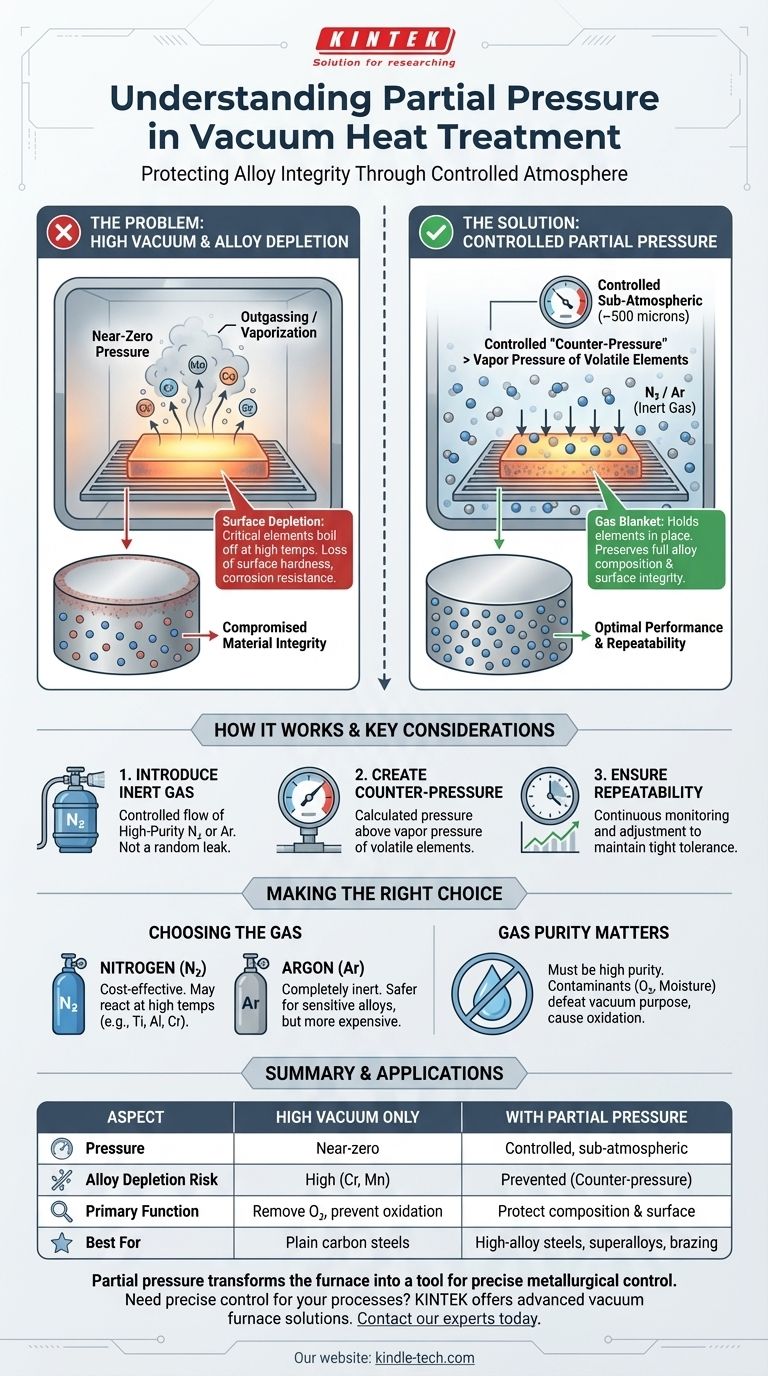

El problema: un alto vacío no siempre es mejor

Si bien un alto vacío es excelente para eliminar el oxígeno y prevenir la oxidación, crea otro problema al procesar ciertos materiales a temperaturas elevadas. El entorno de presión casi nula puede hacer que los elementos críticos dentro de la aleación metálica se vaporicen directamente de la superficie.

Comprender la presión de vapor

Cada elemento tiene una presión de vapor, que es su tendencia a convertirse en gas a una temperatura determinada. En un alto vacío, prácticamente no hay presión externa que empuje hacia abajo la superficie del material.

A medida que aumenta la temperatura del horno, la presión de vapor de ciertos elementos de aleación (como cromo, manganeso o cobre) puede exceder la presión extremadamente baja del vacío circundante.

El riesgo de agotamiento de la aleación

Cuando la presión de vapor de un elemento supera la presión del horno, comienza a sublimarse, pasando directamente de sólido a gas. Este proceso a menudo se denomina "desgasificación" o "vaporización".

Este efecto elimina estos elementos críticos de la superficie de la pieza, dejando una capa agotada que ya no tiene la misma composición química que el material central.

Las consecuencias para la integridad del material

Este agotamiento de la superficie puede ser catastrófico para el rendimiento del componente. Puede provocar una pérdida de dureza superficial, una menor resistencia a la corrosión y propiedades mecánicas comprometidas. La pieza puede cumplir las especificaciones de dureza del núcleo, pero fallar prematuramente en servicio debido a su superficie debilitada.

Cómo la presión parcial resuelve el problema

La presión parcial es la elegante solución de ingeniería para prevenir el agotamiento de la aleación. Funciona cambiando fundamentalmente la dinámica de presión dentro del horno.

Introducción de un gas controlado

El proceso implica rellenar la cámara de alto vacío con una cantidad precisa de un gas inerte de alta pureza, más comúnmente nitrógeno o argón.

Esto no es una fuga aleatoria; es un flujo altamente controlado gestionado por el sistema de control del horno para mantener un punto de ajuste de presión específico.

Creación de una contrapresión protectora

Las moléculas de gas introducidas crean una presión positiva sobre la pieza de trabajo. Esta presión se calcula cuidadosamente para que esté por encima de la presión de vapor de los elementos volátiles a la temperatura de proceso objetivo.

Esta "manta de gas" mantiene eficazmente los elementos de aleación en su lugar, evitando que escapen de la superficie del material incluso a temperaturas extremas.

Garantizar la repetibilidad del proceso

Los hornos de vacío modernos monitorean y ajustan continuamente el flujo de gas para mantener la presión parcial dentro de una tolerancia muy estricta.

Como se indica en la lógica de control, si la presión se desvía del punto de ajuste, el programa de calentamiento se pausa automáticamente hasta que se restablece la atmósfera correcta. Esto garantiza que cada pieza de la carga se trate en las mismas condiciones óptimas.

Comprender las consideraciones clave

El uso de la presión parcial es una técnica de precisión, y tomar las decisiones correctas es fundamental para el éxito.

Elegir el gas adecuado

La elección entre nitrógeno y argón no es arbitraria. El nitrógeno es rentable, pero puede reaccionar con ciertos elementos a altas temperaturas (como titanio, aluminio y cromo), formando potencialmente nitruros no deseados en la superficie.

El argón es completamente inerte y no reaccionará con la pieza de trabajo, lo que lo convierte en la opción más segura para aleaciones sensibles, aunque es más caro.

La necesidad de alta pureza

El gas de relleno debe ser extremadamente puro. Cualquier contaminante en el gas, como oxígeno o humedad, se introducirá directamente en la cámara de calentamiento, lo que anulará el propósito del proceso de vacío y provocará oxidación o decoloración.

Tomar la decisión correcta para su proceso

La aplicación correcta de la presión parcial depende enteramente del material que se esté tratando y del resultado deseado.

- Si su objetivo principal es tratar aceros para herramientas de alta aleación, aceros inoxidables o superaleaciones: La presión parcial es esencial para prevenir la vaporización de cromo y otros elementos clave, asegurando una dureza superficial completa y resistencia a la corrosión.

- Si su objetivo principal es la soldadura fuerte al vacío: La presión parcial es fundamental para evitar que los elementos volátiles dentro del metal de aporte de soldadura fuerte (como zinc o cadmio) se evaporen antes de que la aleación alcance su punto de fusión.

- Si su objetivo principal es procesar aceros al carbono simples o aleaciones sin elementos volátiles: Un proceso de alto vacío estándar probablemente sea suficiente y puede ser más eficiente, ya que no hay riesgo de agotamiento de la aleación.

En última instancia, la presión parcial transforma el horno de vacío de una simple cámara de calentamiento en una herramienta para un control metalúrgico preciso.

Tabla resumen:

| Aspecto | Solo alto vacío | Con presión parcial |

|---|---|---|

| Control de la atmósfera | Presión casi nula | Presión controlada, subatmosférica (p. ej., ~500 micras) |

| Riesgo de agotamiento de la aleación | Alto para elementos volátiles (Cr, Mn) | Prevenido por contrapresión |

| Función principal | Eliminar oxígeno, prevenir oxidación | Proteger la composición de la aleación y la integridad de la superficie |

| Gas ideal utilizado | No aplicable | Nitrógeno (económico) o argón (inerte) |

| Mejor para | Aceros al carbono simples | Aceros de alta aleación, superaleaciones, soldadura fuerte al vacío |

¿Necesita un control metalúrgico preciso para sus procesos de tratamiento térmico?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones de hornos de vacío diseñadas para un control confiable de la presión parcial. Nuestra experiencia garantiza que sus componentes de alto valor mantengan su integridad superficial y propiedades mecánicas.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y proteger sus materiales críticos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?