En la fabricación de células solares, la deposición química de vapor asistida por plasma (PECVD) es un proceso crítico utilizado para depositar películas ultrafinas y funcionales sobre obleas de silicio. Específicamente, es el método estándar para aplicar capas de nitruro de silicio (SiNx) y óxido de aluminio (AlOx). Estas películas no son meros recubrimientos protectores; son componentes activos que sirven como capas antirreflectantes y agentes de pasivación, ambos esenciales para maximizar la capacidad de la célula para convertir la luz solar en electricidad.

La función principal de PECVD en una célula solar no es solo añadir una capa, sino mejorar fundamentalmente el rendimiento. Resuelve dos problemas críticos: evita que la luz se refleje fuera de la célula y evita que la energía eléctrica se pierda en la superficie del silicio, lo que aumenta directamente la eficiencia final.

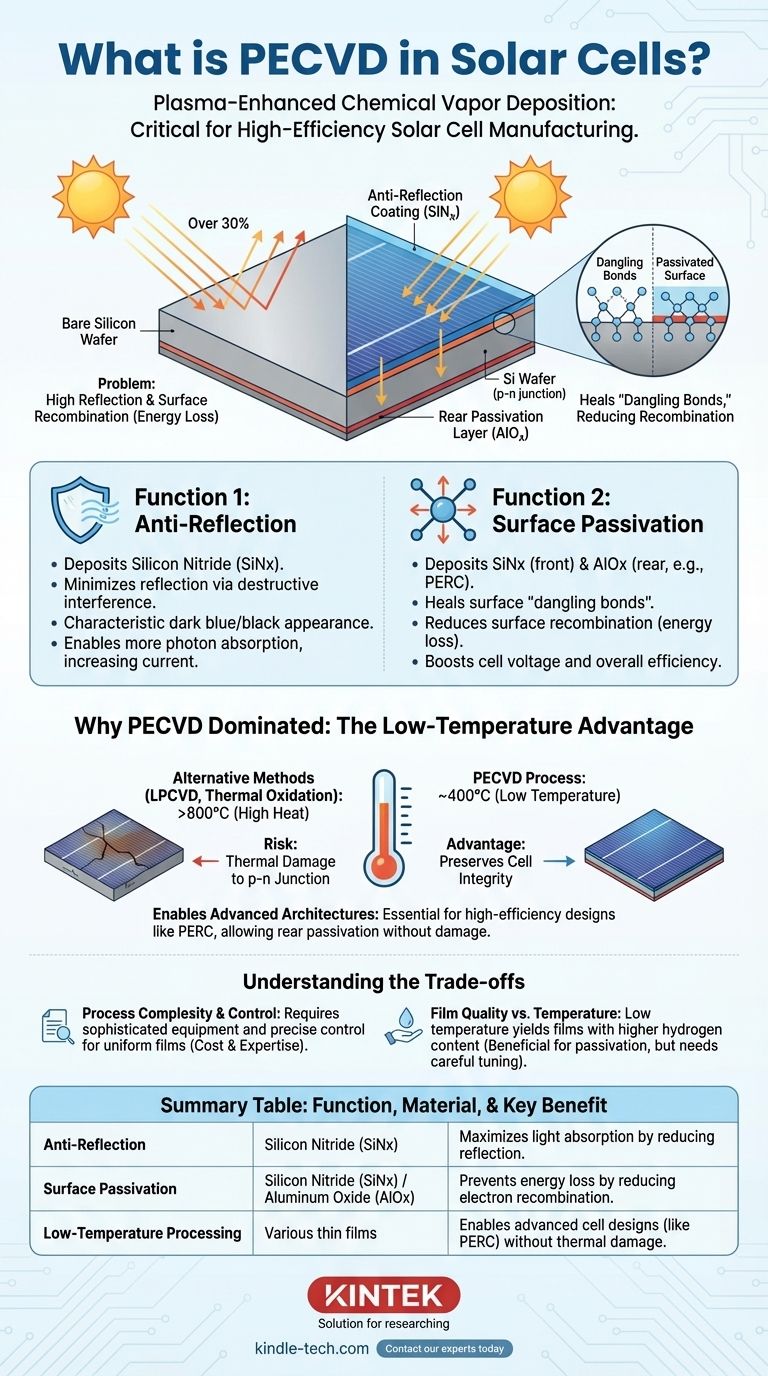

Las funciones principales de PECVD en las células solares

Para comprender la importancia de PECVD, debe comprender los dos roles principales que desempeñan sus películas depositadas. Estas funciones combaten directamente las principales fuentes de pérdida de eficiencia en una célula solar de silicio estándar.

Función 1: Antirreflexión

Una oblea de silicio desnuda es sorprendentemente brillante, reflejando más del 30% de la luz que incide sobre ella. Cualquier luz que se refleja en la superficie se pierde y no puede convertirse en electricidad.

PECVD se utiliza para depositar un espesor preciso de nitruro de silicio (SiNx) en la parte frontal de la célula solar. Esta película está diseñada con un índice de refracción específico que minimiza la reflexión a través de la interferencia destructiva, lo que le da a las células solares modernas su característico aspecto azul oscuro o negro. Al permitir que más fotones entren en el silicio, el recubrimiento antirreflectante aumenta directamente la corriente que la célula puede generar.

Función 2: Pasivación de superficie

La superficie de un cristal de silicio, y su parte posterior, es un área de imperfección con enlaces químicos incompletos. Estos "enlaces colgantes" actúan como trampas para los electrones y huecos generados por la luz solar.

Cuando estos portadores de carga quedan atrapados, se recombinan y liberan su energía como calor residual en lugar de contribuir a la corriente eléctrica. Esta pérdida de energía, conocida como recombinación de superficie, es un limitador importante del voltaje y la eficiencia general de una célula solar.

Las películas depositadas por PECVD, como el nitruro de silicio en la parte frontal y el óxido de aluminio (AlOx) en la parte posterior (especialmente en las células PERC), "pasivan" la superficie. Curan eficazmente estos enlaces colgantes, reduciendo drásticamente la tasa de recombinación de superficie y preservando la energía de los portadores de carga.

Por qué PECVD es la tecnología dominante

Existen otros métodos para depositar películas delgadas, pero PECVD se ha convertido en el estándar de la industria en la fabricación solar por una razón primordial: su capacidad de procesamiento a baja temperatura.

La ventaja de la baja temperatura

Los procesos de deposición alternativos, como la CVD de baja presión (LPCVD) o la oxidación térmica, requieren temperaturas extremadamente altas (a menudo >800°C). Exponer una célula solar casi terminada a tal calor puede dañar la unión p-n sensible y cuidadosamente creada dentro del silicio, degradando su rendimiento.

PECVD evita este problema. Utiliza un campo electromagnético (plasma) para energizar los gases precursores, lo que permite que la reacción química y la deposición de la película ocurran a temperaturas mucho más bajas, típicamente alrededor de 400°C. Esto preserva la integridad de la estructura subyacente de la célula solar mientras crea una película de alta calidad.

Habilitación de arquitecturas de células avanzadas

La ventaja de la baja temperatura de PECVD es lo que hace que los diseños de células modernos y de alta eficiencia como PERC (Célula de Emisor y Parte Trasera Pasivados) sean comercialmente viables.

La tecnología PERC se basa en la adición de una capa de pasivación a la parte trasera de la célula, más comúnmente óxido de aluminio (AlOx). PECVD es la técnica ideal para depositar esta capa sin dañar el resto de la célula, lo que permite obtener ganancias significativas en eficiencia que ahora dominan el mercado.

Entendiendo las compensaciones

Si bien PECVD es la tecnología superior para esta aplicación, es importante reconocer sus complejidades asociadas.

Complejidad y control del proceso

Los reactores PECVD son equipos de capital sofisticados y costosos. Lograr una película con un espesor, índice de refracción y calidad de pasivación perfectamente uniformes en millones de obleas por año requiere un inmenso control y experiencia en el proceso. Cualquier desviación puede afectar negativamente la eficiencia y el rendimiento de la célula.

Calidad de la película vs. Temperatura

Existe una compensación inherente entre la temperatura de deposición y las propiedades de la película. Si bien la baja temperatura de PECVD es su beneficio clave, las películas resultantes (como SiNx) pueden contener una mayor concentración de hidrógeno en comparación con las películas de procesos de alta temperatura. Este hidrógeno es realmente beneficioso para la pasivación del silicio, pero debe controlarse con precisión mediante un ajuste cuidadoso del proceso.

Tomar la decisión correcta para su objetivo

Comprender el papel de PECVD aclara su impacto tanto en el rendimiento como en la capacidad de fabricación de la tecnología solar.

- Si su enfoque principal es maximizar la eficiencia de la célula: Reconozca que PECVD es indispensable. Sus funciones antirreflectantes y de pasivación combaten directamente los principales mecanismos de pérdida óptica y electrónica en una célula solar de silicio.

- Si su enfoque principal es la viabilidad de fabricación: Reconozca que el proceso de baja temperatura de PECVD es el factor habilitador que permite producir diseños de células de alta eficiencia a escala industrial sin daños térmicos.

En última instancia, PECVD es la tecnología que eleva una simple oblea de silicio a un dispositivo altamente eficiente y duradero para convertir la luz solar en energía limpia.

Tabla resumen:

| Función | Material depositado | Beneficio clave |

|---|---|---|

| Antirreflexión | Nitruro de silicio (SiNx) | Maximiza la absorción de luz al reducir la reflexión |

| Pasivación de superficie | Nitruro de silicio (SiNx) / Óxido de aluminio (AlOx) | Evita la pérdida de energía al reducir la recombinación de electrones |

| Procesamiento a baja temperatura | Varias películas delgadas | Permite diseños de células avanzados (como PERC) sin daños térmicos |

¿Listo para mejorar la fabricación de sus células solares o la investigación de laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para las industrias solar y de semiconductores. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr una calidad de película superior y maximizar la eficiencia de la célula. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?