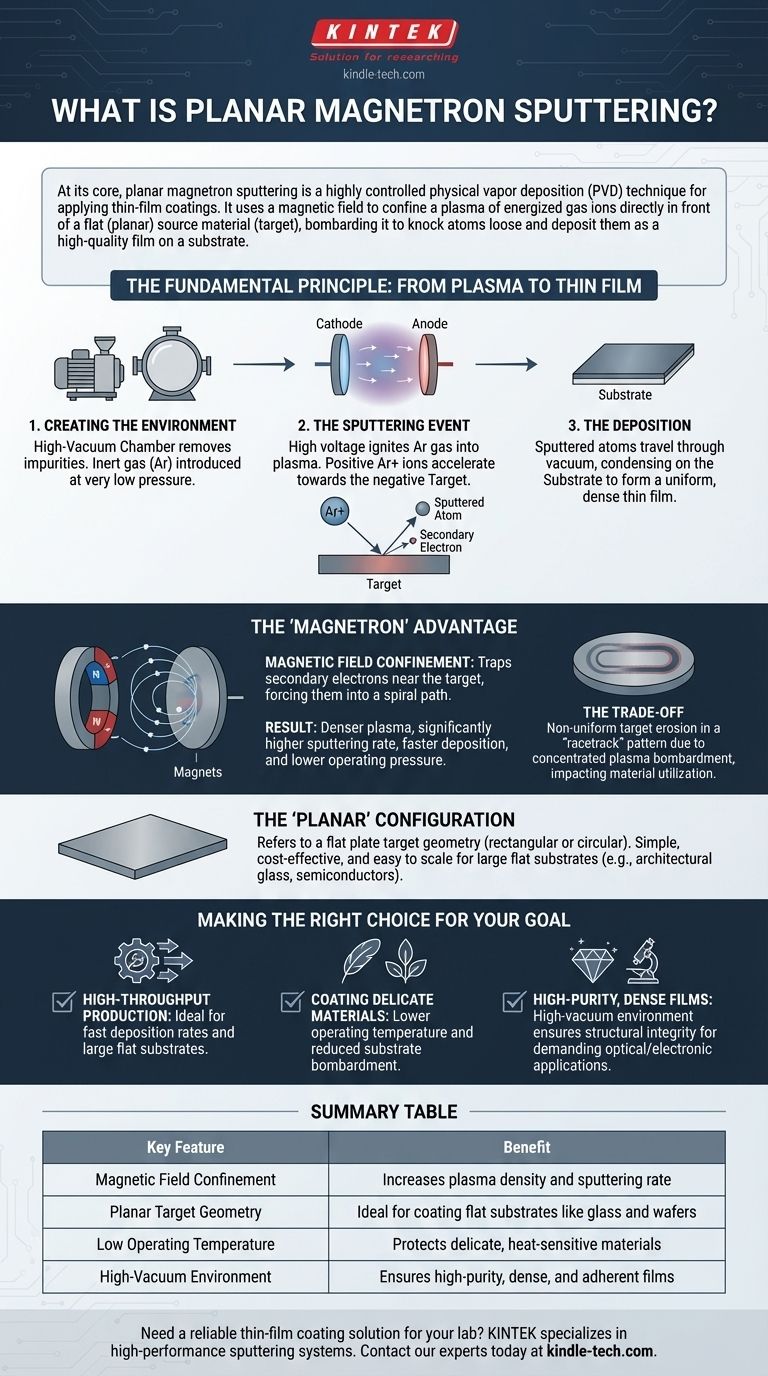

En esencia, la pulverización catódica de magnetrón planar es una técnica de deposición física de vapor (PVD) altamente controlada para aplicar recubrimientos de película delgada. Utiliza un campo magnético para confinar un plasma de iones de gas energizados directamente frente a una fuente plana (planar) de material, llamada objetivo. Estos iones bombardean el objetivo, desprendiendo físicamente átomos, los cuales viajan a través de un vacío y se depositan sobre un sustrato para formar una película uniforme y de alta calidad.

La innovación esencial de la pulverización catódica de magnetrón es el uso estratégico de un campo magnético para atrapar electrones cerca del objetivo. Esto crea un plasma denso y altamente eficiente que aumenta drásticamente la velocidad de recubrimiento y reduce la presión de operación, todo mientras protege el sustrato del calor y el bombardeo dañinos.

El Principio Fundamental: Del Plasma a la Película Delgada

Para comprender la pulverización catódica de magnetrón, es mejor desglosar el proceso en sus etapas principales. Cada paso se basa en el anterior en un entorno de vacío controlado con precisión.

Creación del Entorno: Vacío y Gas Inerte

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Esto es fundamental para eliminar las impurezas que podrían contaminar la película final.

Una vez establecido el vacío, se introduce un gas inerte, comúnmente argón, a una presión muy baja. Este gas proporciona los átomos que se ionizarán para crear el plasma.

El Evento de Pulverización Catódica: Bombardeo Iónico

Se aplica un alto voltaje negativo al objetivo, que es el material fuente para el recubrimiento. Esto crea un fuerte campo eléctrico entre el objetivo (cátodo) y la cámara/ánodo.

Este voltaje enciende el gas argón, despojando a los átomos de sus electrones y creando un plasma brillante compuesto de iones de argón positivos y electrones libres. Luego, los iones de argón positivos son acelerados agresivamente hacia el objetivo cargado negativamente.

Tras el impacto, estos iones de alta energía expulsan físicamente, o "pulverizan", átomos del material objetivo.

La Deposición: Formación de la Película sobre el Sustrato

Los átomos pulverizados son expulsados del objetivo y viajan a través de la cámara de vacío.

Cuando estos átomos alcanzan el sustrato (el objeto que se está recubriendo), se condensan en su superficie, construyendo gradualmente una película delgada, densa y altamente adherente.

La Ventaja "Magnetrón": Por Qué los Imanes Son la Clave

La pulverización catódica estándar funciona, pero es lenta e ineficiente. La adición de un magnetrón —una disposición específica de imanes detrás del objetivo— revoluciona el proceso.

Atrapar Electrones para Máxima Eficiencia

Cuando los iones golpean el objetivo, no solo pulverizan átomos, sino que también desprenden electrones secundarios. En un sistema simple, estos electrones se perderían.

Un magnetrón crea un campo magnético paralelo a la superficie del objetivo. Este campo atrapa a los electrones energéticos, forzándolos a seguir un camino largo y en espiral directamente frente al objetivo.

El Resultado: Plasma Más Denso y Deposición Más Rápida

A medida que estos electrones atrapados giran en espiral, colisionan e ionizan un número mucho mayor de átomos de argón neutros de lo que lo harían de otro modo.

Esta acción aumenta drásticamente la densidad del plasma en la región más efectiva: justo al lado del objetivo. Más iones significan más bombardeo, lo que resulta en una tasa de pulverización catódica significativamente mayor y una deposición de película más rápida.

Comprender las Compensaciones

La principal compensación en la pulverización catódica de magnetrón planar es la erosión no uniforme del objetivo. El campo magnético confina el plasma con mayor intensidad en un área específica, a menudo con forma de óvalo o de "pista de carreras".

Este bombardeo concentrado hace que el objetivo se erosione de manera desigual siguiendo este patrón de pista de carreras. Con el tiempo, esto requiere el reemplazo del objetivo incluso cuando queda material significativo fuera del surco de erosión, lo que afecta la eficiencia de utilización del material.

La Configuración "Planar"

El término "planar" simplemente se refiere a la geometría del material objetivo.

La Simplicidad de un Objetivo Plano

En esta configuración, el objetivo es una placa plana, generalmente rectangular o circular. Esta es la configuración más común, rentable y sencilla para recubrir sustratos planos o grandes lotes de componentes más pequeños.

Su geometría simple facilita el diseño, la escalabilidad y el mantenimiento, razón por la cual es omnipresente en aplicaciones industriales para recubrir cosas como vidrio arquitectónico, semiconductores y pantallas.

Tomar la Decisión Correcta para su Objetivo

La pulverización catódica de magnetrón planar no es una solución única para todos, pero es una herramienta poderosa y versátil cuando se aplica al problema correcto.

- Si su enfoque principal es la producción de alto rendimiento de recubrimientos uniformes: Este método es ideal por sus rápidas tasas de deposición y escalabilidad para recubrir sustratos grandes y planos.

- Si su enfoque principal es recubrir materiales delicados o sensibles a la temperatura: La menor temperatura de operación del proceso y el reducido bombardeo de electrones en el sustrato lo convierten en una opción superior a otros métodos térmicos.

- Si su enfoque principal es lograr películas de alta pureza y densidad con una fuerte adhesión: El entorno de alto vacío y el proceso de deposición energética crean recubrimientos con una excelente integridad estructural para aplicaciones ópticas o electrónicas exigentes.

En última instancia, comprender este proceso le permite seleccionar el método más eficiente y preciso para crear superficies de materiales avanzados.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Confinamiento del Campo Magnético | Aumenta la densidad del plasma y la tasa de pulverización catódica |

| Geometría del Objetivo Plana | Ideal para recubrir sustratos planos como vidrio y obleas |

| Baja Temperatura de Operación | Protege materiales delicados sensibles al calor |

| Entorno de Alto Vacío | Asegura películas de alta pureza, densas y adherentes |

¿Necesita una solución de recubrimiento de película delgada confiable para su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para la precisión y la eficiencia. Ya sea que trabaje en investigación de semiconductores, óptica o ciencia de materiales, nuestras herramientas de pulverización catódica de magnetrón planar brindan los recubrimientos uniformes y de alta calidad que necesita. ¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura