La fusión por plasma es un proceso metalúrgico de alta pureza que utiliza un chorro de gas ionizado de alta temperatura (plasma) para fundir metales y otros materiales. A diferencia de los métodos convencionales que calientan el material indirectamente, un arco de plasma transfiere energía intensa y concentrada directamente al objetivo, lo que permite temperaturas extremadamente altas y un control preciso.

La ventaja central de la fusión por plasma no es solo su calor, sino su precisión y pureza. Crea un ambiente de fusión ultralimpio, lo que la convierte en la opción superior para producir aleaciones de alto rendimiento y procesar metales reactivos que se contaminarían con otros métodos.

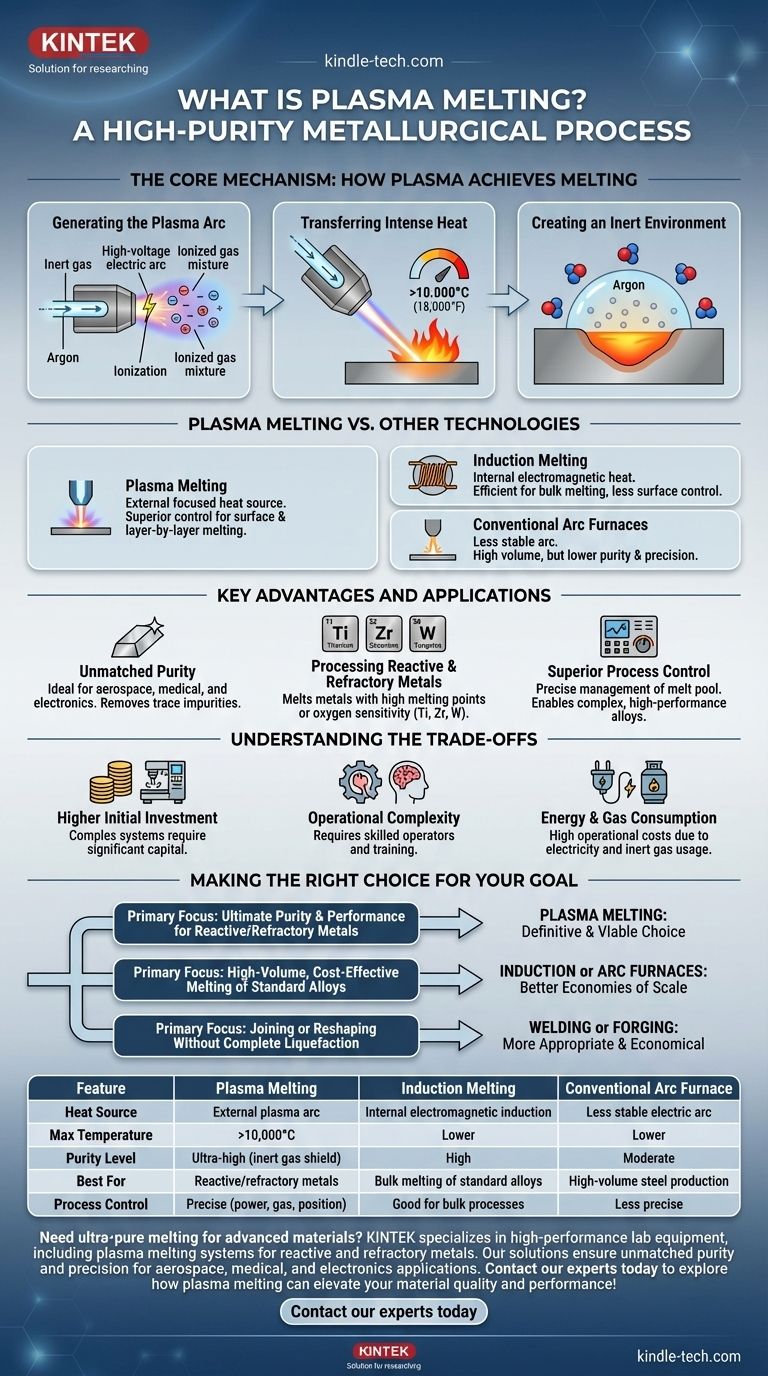

El Mecanismo Central: Cómo el Plasma Logra la Fusión

La tecnología de fusión por plasma se centra en la antorcha de plasma, que funciona como una fuente de calor altamente controlada. El proceso es elegante y potente, y se basa en principios fundamentales de la física para lograr sus resultados.

Generación del Arco de Plasma

Una antorcha de plasma funciona haciendo pasar un gas inerte, como el argón, a través de un arco eléctrico de alto voltaje. Esta intensa energía arranca electrones de los átomos del gas, un proceso llamado ionización. La mezcla resultante de iones y electrones es plasma, un estado de la materia eléctricamente conductor.

Transferencia de Calor Intenso

Este plasma es forzado a través de una boquilla a alta velocidad, creando un chorro enfocado que puede alcanzar temperaturas superiores a los 10.000 °C (18.000 °F). Cuando este chorro golpea el metal objetivo, transfiere su energía térmica con una eficiencia increíble, provocando una fusión rápida y localizada.

Creación de un Ambiente Inerte

Debido a que el proceso utiliza un gas inerte como el argón, el metal fundido está protegido del oxígeno y el nitrógeno de la atmósfera. Esto evita la formación de óxidos y nitruros, que son impurezas que pueden degradar la calidad y el rendimiento del material final.

Fusión por Plasma vs. Otras Tecnologías

Para comprender el valor de la fusión por plasma, es esencial compararla con procesos industriales más comunes. Sus características únicas la hacen adecuada para aplicaciones en las que otros métodos se quedan cortos.

Comparación con la Fusión por Inducción

La fusión por inducción, como se describe en las referencias, utiliza un campo electromagnético para generar calor dentro del propio metal. Esto es muy eficiente para la fusión a granel, pero ofrece menos control sobre la superficie y puede ser menos eficaz para materiales con baja conductividad eléctrica.

La fusión por plasma, en contraste, aplica calor externamente con un arco enfocado. Esto proporciona un control superior para tratamientos superficiales y para fundir materiales de una manera más controlada, capa por capa, si es necesario.

Comparación con Hornos de Arco Convencionales

Los hornos de arco eléctrico tradicionales también utilizan un arco eléctrico, pero es mucho menos estable y enfocado que un chorro de plasma. Son los caballos de batalla del reciclaje y la producción de acero, pero no ofrecen el mismo nivel de pureza o control de temperatura que un sistema de plasma.

Ventajas Clave y Aplicaciones

Las propiedades únicas de la fusión por plasma le otorgan ventajas distintas en la fabricación especializada de alto valor y en la ciencia de los materiales.

Pureza Inigualable

El ambiente de gas inerte y la naturaleza limpia de la fuente de calor dan como resultado un producto final excepcionalmente puro. Esto es crítico para aplicaciones en las industrias aeroespacial, médica y electrónica, donde incluso las impurezas traza pueden provocar fallas en el material.

Procesamiento de Metales Reactivos y Refractarios

El plasma es la tecnología ideal para fundir metales como el titanio, el circonio y el tungsteno. Estos metales tienen puntos de fusión muy altos (refractarios) o reaccionan agresivamente con el oxígeno a altas temperaturas (reactivos). La fusión por plasma resuelve ambos desafíos simultáneamente.

Control Superior del Proceso

El operador tiene un control preciso sobre la potencia, el flujo de gas y la posición del arco de plasma. Esto permite una gestión meticulosa del baño de fusión, asegurando una calidad constante y permitiendo la creación de aleaciones complejas de alto rendimiento.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer cuándo la fusión por plasma puede no ser la mejor opción.

Mayor Inversión Inicial

Los sistemas de fusión por plasma son complejos y requieren una inversión de capital significativa en comparación con los hornos tradicionales. Las antorchas, las fuentes de alimentación y los sistemas de gestión de gases son equipos sofisticados.

Complejidad Operacional

Operar un horno de plasma requiere un mayor nivel de habilidad y capacitación. Gestionar los parámetros del proceso para asegurar resultados óptimos es más exigente que operar sistemas de fusión más simples.

Consumo de Energía y Gas

Aunque son eficientes en la transferencia de calor, los sistemas de plasma consumen una cantidad sustancial de electricidad y gas inerte. Esto eleva los costos operativos, particularmente para la producción a gran escala donde la economía de escala es un factor principal.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de fusión correcta depende completamente de su material, el resultado deseado y su presupuesto.

- Si su enfoque principal es la máxima pureza y rendimiento para metales reactivos o refractarios: La fusión por plasma es la elección definitiva y, a menudo, la única viable.

- Si su enfoque principal es la fusión de alto volumen y rentable de aleaciones estándar como acero o aluminio: Los hornos de inducción o de arco eléctrico convencionales ofrecen mejores economías de escala.

- Si su enfoque principal es unir o remodelar componentes existentes sin una licuefacción completa: Otros métodos como la soldadura o la forja son más apropiados y económicos.

En última instancia, adoptar la fusión por plasma es una decisión estratégica para priorizar la calidad y el rendimiento del material por encima de todo.

Tabla Resumen:

| Característica | Fusión por Plasma | Fusión por Inducción | Horno de Arco Convencional |

|---|---|---|---|

| Fuente de Calor | Arco de plasma externo | Inducción electromagnética interna | Arco eléctrico menos estable |

| Temperatura Máx. | >10.000°C (18.000°F) | Inferior al plasma | Inferior al plasma |

| Nivel de Pureza | Ultra-alto (escudo de gas inerte) | Alto | Moderado |

| Mejor para | Metales reactivos/refractarios (Titanio, Tungsteno) | Fusión a granel de aleaciones estándar | Producción de acero de alto volumen |

| Control del Proceso | Preciso (potencia, flujo de gas, posición) | Bueno para procesos a granel | Menos preciso |

¿Necesita fusión ultrapura para materiales avanzados? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por plasma para metales reactivos y refractarios. Nuestras soluciones garantizan una pureza y precisión inigualables para aplicaciones aeroespaciales, médicas y electrónicas. ¡Contacte hoy a nuestros expertos para explorar cómo la fusión por plasma puede elevar la calidad y el rendimiento de sus materiales!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

La gente también pregunta

- ¿Qué es la pulverización catódica de CC pulsada? Una solución estable para depositar películas delgadas aislantes

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Se puede utilizar la biomasa para el transporte? Una guía sobre biocombustibles, procesos y compensaciones

- ¿Qué frecuencia se utiliza en la pulverización catódica por RF? El papel crítico de 13.56 MHz

- ¿Cómo influyen los recipientes de reacción y los sistemas de calentamiento en las capas boradas de Fe-Ni-B-P? Optimice el éxito del niquelado químico

- ¿Cuáles son los parámetros controlables esenciales en un proceso de tratamiento térmico? Temperatura maestra, Tiempo, Atmósfera y Enfriamiento

- ¿Cuál es la mejor manera de fabricar diamantes de laboratorio? Explicación de los métodos HPHT vs. CVD

- ¿Se pueden mecanizar las piezas sinterizadas? Cómo superar los desafíos de la porosidad