En términos sencillos, un horno de temple es un equipo industrial especializado diseñado no solo para calentar materiales como aleaciones metálicas, sino también para enfriarlos con extrema velocidad y precisión. Este proceso, conocido como temple, es un paso crítico en el tratamiento térmico que se utiliza para fijar las propiedades deseables del material, sobre todo la dureza y la resistencia. Lo logra cambiando rápidamente la estructura cristalina interna del metal antes de que tenga la oportunidad de asentarse en un estado más blando.

Un horno de temple es fundamentalmente una herramienta para el choque térmico controlado. Su valor principal radica en su capacidad para gestionar la fase de enfriamiento rápido de un ciclo de tratamiento térmico, que es lo que finalmente determina las propiedades mecánicas finales de la pieza de trabajo.

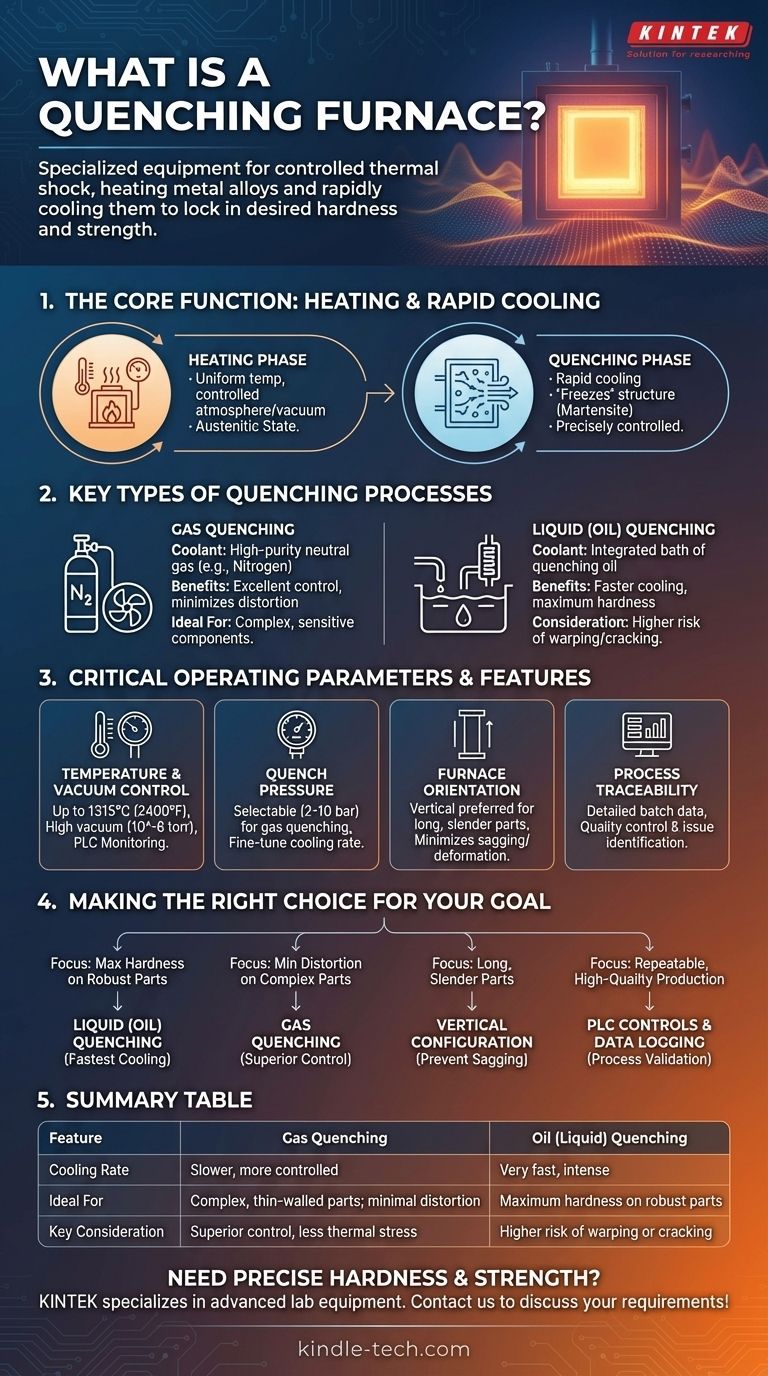

La función principal: del calentamiento al enfriamiento rápido

El propósito completo de un horno de temple gira en torno a un proceso de dos etapas. La fase de calentamiento es importante, pero la fase de temple es lo que define el equipo y el resultado.

La fase de calentamiento

Antes de que pueda producirse el temple, la pieza de trabajo debe calentarse a una temperatura específica y uniforme. Esto a menudo se realiza en un vacío o en una atmósfera controlada para prevenir la oxidación y asegurar que el material esté en el estado austenítico correcto, listo para la transformación.

La fase de temple

Este es el paso crítico. Una vez alcanzada la temperatura objetivo, la pieza de trabajo se somete a un enfriamiento rápido. Esto "congela" la estructura interna del material en un estado endurecido, como la martensita. La velocidad y el medio de este proceso de enfriamiento son controlados con precisión por el horno.

Tipos clave de procesos de temple

Si bien el objetivo es siempre el enfriamiento rápido, el método puede variar significativamente dependiendo del material y del resultado deseado. Los dos métodos principales en los hornos de vacío modernos son el temple con gas y el temple con líquido.

Temple con gas

En el temple con gas, la pieza de trabajo caliente se enfría introduciendo un gas neutro de alta pureza como el nitrógeno a alta presión. El horno hace circular este gas para eliminar el calor de forma rápida y uniforme.

Este método ofrece un excelente control sobre la velocidad de enfriamiento y minimiza el riesgo de distorsión de la pieza, lo que lo hace ideal para componentes complejos o sensibles.

Temple con líquido (aceite)

El temple con líquido implica mover la pieza de trabajo calentada desde la cámara de vacío a un baño integrado de aceite de temple. Esto proporciona una velocidad de enfriamiento mucho más rápida en comparación con el gas.

Aunque es muy eficaz para lograr la máxima dureza, el choque térmico es más severo, lo que puede aumentar el riesgo de deformación o agrietamiento en algunas piezas. Estos hornos a menudo incluyen condensadores para capturar y reciclar el vapor de aceite.

Parámetros y características operativas críticas

Los hornos de temple modernos son sistemas sofisticados definidos por el control de precisión y el diseño robusto.

Control de temperatura y vacío

Estos hornos operan a altas temperaturas, a menudo hasta 1315 °C (2400 °F), manteniendo un alto vacío en el rango de 10^-6 torr. Un Controlador Lógico Programable (PLC) generalmente gestiona el sistema, monitoreando la temperatura en tiempo real para garantizar la precisión del proceso.

Presión de temple

Para los hornos de temple con gas, la presión del gas es una variable clave. A menudo es seleccionable, oscilando entre 2 bar y 10 bar, lo que permite a los operadores ajustar la velocidad de enfriamiento según los requisitos específicos de la pieza de trabajo.

Orientación del horno

La disposición física del horno es una elección de diseño crítica. A menudo se prefiere un horno vertical para piezas largas y delgadas como ejes o varillas, ya que colgar la pieza verticalmente minimiza el riesgo de pandeo y deformación durante el intenso ciclo de calor.

Trazabilidad del proceso

Los sistemas avanzados permiten a los operadores registrar información detallada del lote, como números de pieza y parámetros del proceso. Estos datos son cruciales para el control de calidad, ya que permiten un monitoreo preciso y la identificación rápida de cualquier problema.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de temple apropiado es una decisión crítica basada en los objetivos específicos del componente terminado.

- Si su enfoque principal es lograr la máxima dureza en piezas robustas: El temple con líquido (aceite) proporciona la velocidad de enfriamiento más rápida para asegurar una transformación martensítica completa.

- Si su enfoque principal es minimizar la distorsión en piezas complejas o de paredes delgadas: El temple con gas ofrece un control superior sobre la velocidad de enfriamiento, reduciendo el estrés térmico.

- Si su enfoque principal es procesar piezas largas y delgadas como ejes o placas: Una configuración de horno vertical es esencial para prevenir la deformación inducida por la gravedad a altas temperaturas.

- Si su enfoque principal es garantizar una producción repetible y de alta calidad: Un horno con controles PLC integrados y capacidades de registro de datos es innegociable para la validación y trazabilidad del proceso.

En última instancia, el horno de temple correcto es aquel que proporciona un control preciso y repetible sobre el ciclo de enfriamiento para su aplicación específica.

Tabla de resumen:

| Característica | Temple con gas | Temple con aceite (líquido) |

|---|---|---|

| Velocidad de enfriamiento | Más lenta, más controlada | Muy rápida, intensa |

| Ideal para | Piezas complejas, de pared delgada; mínima distorsión | Máxima dureza en piezas robustas |

| Consideración clave | Control superior, menor estrés térmico | Mayor riesgo de deformación o agrietamiento |

¿Necesita lograr una dureza y resistencia precisas para sus componentes metálicos? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de temple para un tratamiento térmico fiable. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado, ya sea temple con gas o con aceite, para garantizar resultados repetibles y de alta calidad para los materiales y aplicaciones específicos de su laboratorio. ¡Contáctenos hoy para discutir sus requisitos!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo