En esencia, un horno de temple sellado es un horno industrial que realiza procesos de tratamiento térmico dentro de una atmósfera sellada y estrictamente controlada antes de enfriar rápidamente, o "templar", las piezas en un baño líquido integrado. Toda esta secuencia, desde el calentamiento hasta el temple, ocurre sin que el metal esté expuesto al aire exterior, lo cual es clave para su función y resultados de alta calidad.

Un horno de temple sellado está diseñado con un propósito principal: manipular con precisión las propiedades metalúrgicas de las piezas de acero en un proceso por lotes limpio, repetible y automatizado. Previene defectos superficiales como la oxidación y la descarburación, que son comunes en los tratamientos térmicos al aire libre.

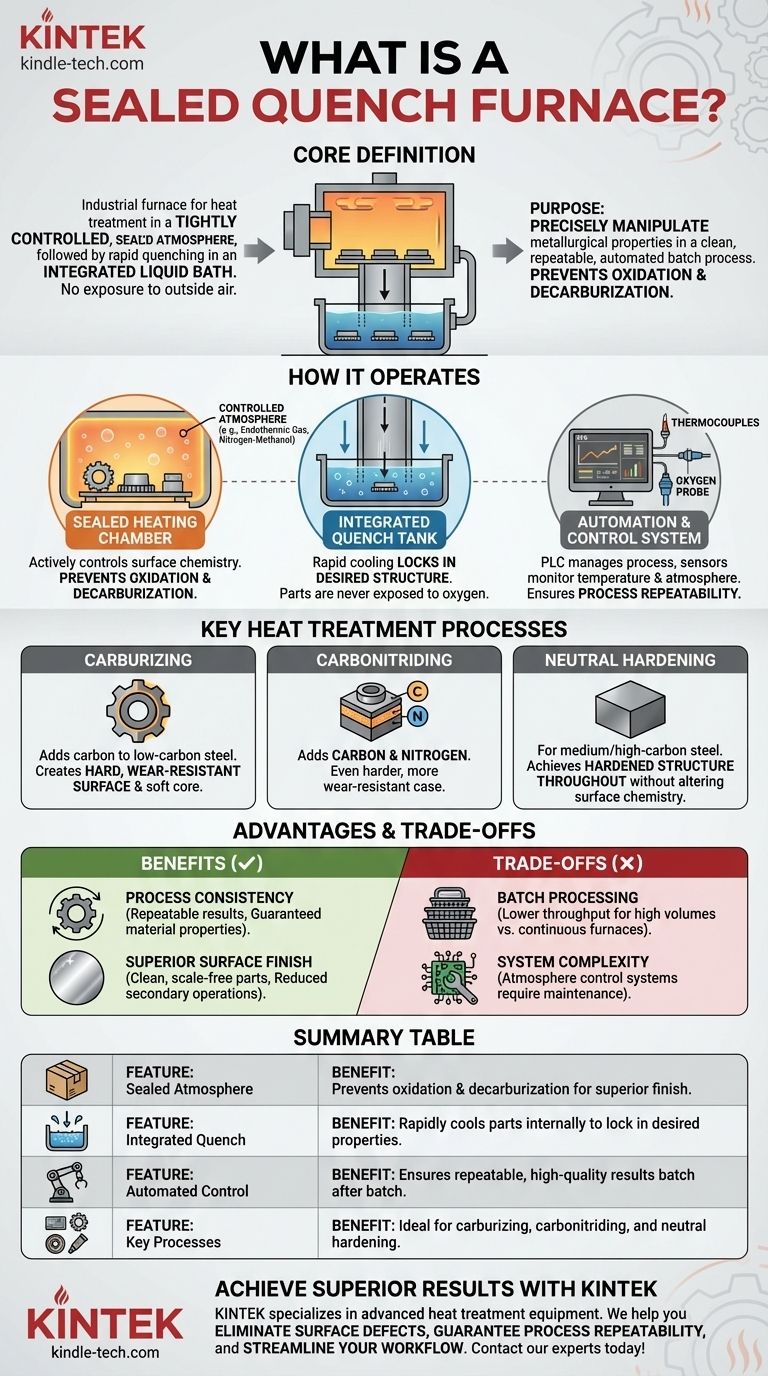

Cómo funciona un horno de temple sellado

El diseño del horno integra varias zonas críticas en un único sistema automatizado. Un ciclo operativo típico implica cargar las piezas en un vestíbulo, transferirlas a la cámara de calentamiento y luego dejarlas caer en el tanque de temple inferior.

La cámara de calentamiento sellada

El corazón del sistema es la cámara de calentamiento, que se llena con una atmósfera controlada. Esto no es simplemente aire; es un gas mezclado con precisión, como gas endógeno o una mezcla de nitrógeno y metanol.

El propósito de esta atmósfera es controlar activamente la química superficial del acero. Previene la oxidación (formación de cascarilla) y la descarburación (la pérdida de carbono de la superficie), asegurando un acabado limpio y brillante y preservando la integridad del material. Para procesos como la cementación, esta atmósfera se enriquece para añadir carbono intencionalmente a la superficie del acero.

El tanque de temple integrado

Directamente debajo de la cámara de calentamiento hay un tanque de temple lleno de un medio específico, más comúnmente aceite, pero a veces agua, polímero o sal fundida.

Una vez que se completa el ciclo de calentamiento, un mecanismo de elevación interno baja rápidamente las piezas calientes desde la cámara de calentamiento hasta el tanque de temple. Este enfriamiento rápido fija la estructura metalúrgica deseada, como la martensita para la dureza. Debido a que esta transferencia ocurre internamente, las piezas nunca están expuestas al oxígeno mientras están a altas temperaturas.

El sistema de automatización y control

Los hornos de temple sellados modernos están altamente automatizados. Un Controlador Lógico Programable (PLC) gestiona todo el proceso, incluidas las temperaturas, los tiempos de ciclo y la composición de la atmósfera.

Sensores como los termopares monitorean la temperatura, mientras que una sonda de oxígeno mide el potencial de carbono de la atmósfera. Este control preciso asegura que cada lote se procese bajo condiciones idénticas, lo que conduce a una excepcional repetibilidad del proceso.

Procesos clave de tratamiento térmico realizados

La versatilidad del horno de temple sellado le permite realizar varios procesos críticos de endurecimiento superficial y endurecimiento total.

Cementación (Carburizing)

La cementación es un proceso que añade carbono a la superficie de piezas de acero con bajo contenido de carbono. La atmósfera controlada se enriquece con carbono, que se difunde en el acero caliente. El temple posterior crea una pieza con una superficie dura y resistente al desgaste (capa) y un núcleo más blando y dúctil.

Carbonitruración

La carbonitruración es similar a la cementación, pero también se añade amoníaco a la atmósfera del horno. Esto introduce tanto carbono como nitrógeno en la superficie del acero, lo que resulta en una capa aún más dura y resistente al desgaste que solo la cementación.

Endurecimiento neutro

Este proceso se utiliza para aceros con contenido medio y alto de carbono que ya tienen suficiente carbono para el endurecimiento. La atmósfera del horno se mantiene "neutra" para el acero, lo que significa que no añade ni elimina carbono. Las piezas se calientan a la temperatura adecuada y se templan para lograr una estructura endurecida en toda la pieza.

Comprender las ventajas y las compensaciones

Aunque es potente, un horno de temple sellado no es la solución para todas las aplicaciones. Comprender sus beneficios y limitaciones es clave para usarlo de manera efectiva.

La ventaja principal: Consistencia del proceso

El control digital preciso sobre la temperatura, el tiempo y la química de la atmósfera proporciona resultados altamente repetibles de lote a lote. Esto es fundamental para la fabricación de componentes de alto rendimiento utilizados en la industria aeroespacial, automotriz y maquinaria industrial donde las propiedades del material deben estar garantizadas.

La ventaja principal: Acabado superficial superior

Al prevenir la oxidación y la descarburación, las piezas salen del horno con una superficie limpia y sin cascarilla. Esto reduce drásticamente o elimina la necesidad de operaciones secundarias costosas como el chorreado con arena o la rectificación.

La compensación: Procesamiento por lotes

Los hornos de temple sellados son inherentemente hornos por lotes. Aunque pueden automatizarse para funcionar continuamente (un lote tras otro), su rendimiento puede ser menor que el de un horno de malla continua para grandes volúmenes de piezas pequeñas. Son ideales para piezas medianas a grandes o cestas de piezas más pequeñas procesadas en cargas distintas.

La compensación: Complejidad del sistema

Los sistemas necesarios para generar, monitorear y controlar la atmósfera del horno añaden complejidad y requisitos de mantenimiento. El mantenimiento adecuado de los generadores de gas, las sondas de control y los sistemas de seguridad es esencial para un funcionamiento fiable.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende totalmente del material que esté utilizando y de las propiedades finales que requiera su componente.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste en un componente de acero resistente y con bajo contenido de carbono: Un horno de temple sellado es el estándar de la industria para la cementación o la carbonitruración.

- Si su enfoque principal es endurecer una pieza de acero con carbono medio a alto sin alterar su química superficial: El endurecimiento neutro en un horno de temple sellado proporciona un control inigualable y un acabado limpio.

- Si su enfoque principal es lograr la máxima repetibilidad para componentes críticos: La naturaleza estrictamente controlada y automatizada de un horno de temple sellado lo convierte en la opción superior frente a métodos más antiguos y menos controlados.

Comprender los principios de un horno de temple sellado le permite diseñar componentes de acero con características de rendimiento precisas, predecibles y fiables.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera Sellada | Previene la oxidación y la descarburación para un acabado superficial superior. |

| Temple Integrado | Enfría rápidamente las piezas internamente para fijar las propiedades metalúrgicas deseadas. |

| Control Automatizado | Asegura resultados repetibles y de alta calidad lote tras lote. |

| Procesos Clave | Ideal para cementación, carbonitruración y endurecimiento neutro de piezas de acero. |

¿Listo para lograr resultados metalúrgicos superiores con precisión y consistencia?

KINTEK se especializa en equipos avanzados de tratamiento térmico para laboratorio e industriales. Nuestra experiencia en tecnología de hornos de temple sellados puede ayudarle a:

- Eliminar defectos superficiales como cascarilla y descarburación.

- Garantizar la repetibilidad del proceso para componentes críticos en la industria aeroespacial, automotriz y maquinaria industrial.

- Optimizar su flujo de trabajo con sistemas automatizados y fiables.

Permítanos discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio o producción. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utiliza argón en el recocido? Para prevenir la oxidación y asegurar la pureza en el tratamiento térmico

- ¿Qué papel juega un horno de atmósfera controlada con flujo de gas argón en la producción de óxido de grafeno reducido (rGO)?

- ¿Cómo funcionan los hornos de medios y atmósfera que contienen carbono? Domina la cementación a alta temperatura para la resistencia al desgaste

- ¿Qué es un horno de recocido tipo campana de hidrógeno? Logre un recocido brillante y sin cascarilla para bobinas de metal

- ¿Cuál es el papel de un horno de atmósfera de alta temperatura en la purificación de sales fundidas de cloruro? Deshidratación maestra.

- ¿Qué es la atmósfera de horno? Una guía para el calentamiento controlado para obtener resultados superiores

- ¿Qué papel juega un horno de atmósfera controlada en PIP? Lograr pirólisis de cerámica de alta resistencia

- ¿Cuáles son los dos propósitos principales del uso de una atmósfera controlada? Protección maestra vs. Modificación de materiales