En la metalurgia moderna, un horno de recocido tipo campana de hidrógeno es un equipo especializado diseñado para el tratamiento térmico de alto volumen. Combina una cámara de calentamiento móvil en forma de campana con una atmósfera controlada de hidrógeno para recocer materiales, principalmente bobinas de metal, sin oxidación superficial, lo que da como resultado un acabado "brillante".

El principio central de un horno de campana de hidrógeno es desacoplar la unidad de calentamiento (la "campana") de la base del material. Esto permite un proceso cíclico eficiente donde la atmósfera de hidrógeno protege la integridad de la superficie del material mientras la campana móvil maximiza el tiempo de actividad del elemento calefactor.

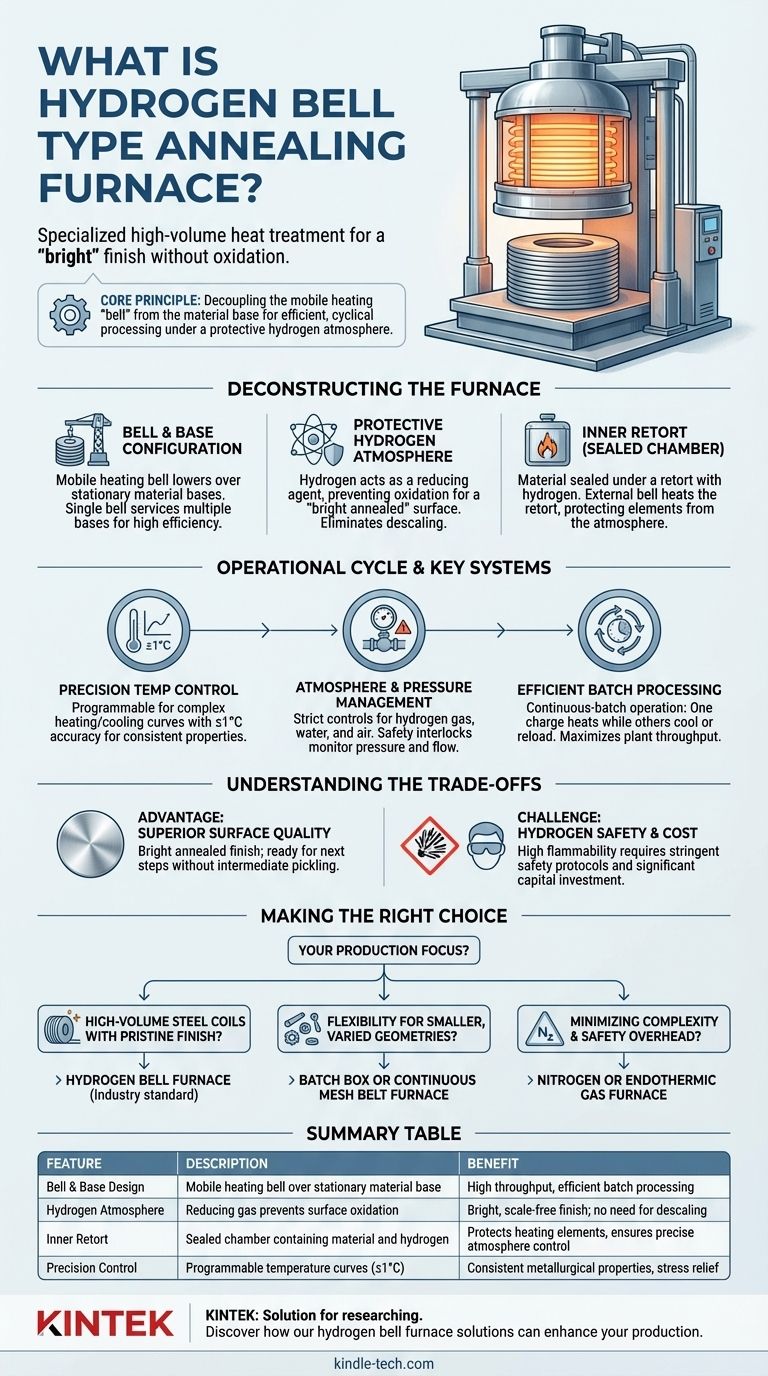

Deconstruyendo el Horno de Campana de Hidrógeno

Para entender este sistema, lo mejor es desglosarlo en sus tres características definitorias: el diseño mecánico, la atmósfera protectora y los sistemas de control.

La Configuración de Campana y Base

Un horno de campana es un sistema de dos partes. El material a recocer, como las bobinas de acero, se apila en una base estacionaria.

Una campana separada y móvil, que contiene los elementos calefactores, se baja sobre el material mediante una grúa o un sistema de elevación hidráulica. Este diseño significa que una sola campana de calentamiento puede dar servicio a múltiples bases, creando un flujo de trabajo altamente eficiente.

La Atmósfera Protectora de Hidrógeno

El propósito principal del hidrógeno es crear una atmósfera protectora o reductora. Cuando se calientan, los metales como el acero reaccionan fácilmente con el oxígeno, formando una capa de óxido (cascarilla) en la superficie.

El hidrógeno previene activamente esto. Como un potente agente reductor, se une a cualquier oxígeno residual en la cámara del horno, impidiendo que reaccione con el metal. Este proceso, conocido como recocido brillante, da como resultado una superficie limpia, brillante y sin cascarilla que a menudo no requiere limpieza ni decapado adicionales.

La Retorta Interior (Cámara Sellada)

El material sobre la base se cubre primero con una cubierta interior delgada y sellada, a menudo llamada retorta. Esta retorta contiene el material y la atmósfera controlada de hidrógeno.

La campana de calentamiento más grande se baja entonces sobre todo este conjunto. Los elementos calefactores de la campana calientan la retorta desde el exterior, lo que a su vez calienta el material del interior mediante radiación y convección. Esto asegura que los costosos elementos calefactores nunca estén expuestos directamente a la atmósfera del proceso.

Ciclo Operativo y Sistemas Clave

El valor de un horno de campana reside en su eficiencia operativa y la precisión de su producción. Esto se rige por sus sistemas integrados de control y procesamiento.

Control de Temperatura de Precisión

Estos hornos utilizan controladores de temperatura avanzados y programables que pueden ejecutar curvas de calentamiento y enfriamiento complejas con alta precisión, a menudo dentro de ±1°C.

Este nivel de control es crítico para lograr propiedades metalúrgicas específicas, asegurar la consistencia en grandes lotes y aliviar las tensiones internas sin dañar el material.

Gestión de Atmósfera y Presión

El sistema del horno incluye controles precisos para gestionar el agua, el aire y, lo más importante, el gas hidrógeno. Los sistemas de control de presión aseguran que se mantenga la integridad de la atmósfera dentro de la retorta.

Los enclavamientos de seguridad y los sistemas de alarma son esenciales para monitorear la presión y el flujo del gas, ya que el hidrógeno es altamente inflamable.

Procesamiento por Lotes Eficiente

La configuración de campana y base permite una operación continua por lotes altamente eficiente. Mientras una carga se calienta bajo la campana, una segunda carga en otra base puede estar enfriándose, y una tercera base puede descargarse y recargarse.

Esto minimiza el tiempo de inactividad de la parte más cara del sistema —la campana de calentamiento— y maximiza el rendimiento general de la planta.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de campana de hidrógeno es una solución especializada con claras ventajas y desafíos.

Ventaja: Calidad Superficial Superior

El beneficio principal es el acabado recocido brillante. Al prevenir la oxidación, estos hornos producen un producto con una superficie de alta calidad que está lista para procesos posteriores, como el recubrimiento o el laminado en frío, sin un paso intermedio de descalcificación.

Desafío: Seguridad y Manejo del Hidrógeno

El hidrógeno es extremadamente inflamable y puede ser explosivo bajo ciertas condiciones. Operar un horno de hidrógeno requiere protocolos de seguridad estrictos, sistemas sofisticados de detección de fugas y procedimientos robustos de purga utilizando un gas inerte como el nitrógeno antes y después de cada ciclo.

Costo: Alta Inversión Inicial

La complejidad del horno, sus sistemas de control y la infraestructura de seguridad requerida resultan en una inversión de capital significativa. Sin embargo, para los productores de alto volumen, este costo a menudo se justifica por el alto rendimiento, la eficiencia laboral y la calidad superior del producto.

Tomando la Decisión Correcta para Su Aplicación

La elección de la tecnología de recocido adecuada depende completamente de sus objetivos de producción, requisitos de material y capacidades operativas.

- Si su enfoque principal es la producción de alto volumen de bobinas o alambre de acero con un acabado superficial impecable: Un horno de campana de hidrógeno es una solución estándar de la industria perfectamente adecuada para este objetivo.

- Si su enfoque principal es la flexibilidad del proceso para geometrías de piezas más pequeñas y variadas: Un tipo de horno diferente, como un horno de caja por lotes más pequeño o un horno de cinta de malla continua, puede ser más rentable.

- Si su enfoque principal es minimizar la complejidad de la infraestructura y los gastos generales de seguridad: Considere un horno que utilice una atmósfera de nitrógeno al 100% o un gas endotérmico generado, que tiene menos riesgos de manejo que el hidrógeno de alta concentración.

En última instancia, elegir un horno de campana de hidrógeno es una decisión estratégica que equilibra la búsqueda de una calidad superficial excepcional y un alto rendimiento con las exigencias de una operación compleja y de seguridad crítica.

Tabla Resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Diseño de Campana y Base | Campana de calentamiento móvil sobre base de material estacionaria | Alto rendimiento, procesamiento por lotes eficiente |

| Atmósfera de Hidrógeno | El gas reductor previene la oxidación superficial | Acabado brillante y sin cascarilla; no necesita descalcificación |

| Retorta Interior | Cámara sellada que contiene material e hidrógeno | Protege los elementos calefactores, asegura un control preciso de la atmósfera |

| Control de Precisión | Curvas de temperatura programables (±1°C) | Propiedades metalúrgicas consistentes, alivio de tensiones |

¿Listo para lograr una calidad superficial superior y un alto rendimiento en su proceso de recocido? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando soluciones confiables para las necesidades de procesamiento térmico de su laboratorio. Nuestra experiencia en tecnología de hornos puede ayudarle a implementar operaciones de recocido eficientes, seguras y precisas. Contáctenos hoy para saber cómo nuestras soluciones de hornos de campana de hidrógeno pueden mejorar su producción y ofrecer resultados excepcionales para sus bobinas de metal.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es un horno de temple sellado? Logre un tratamiento térmico preciso y limpio para sus componentes

- ¿Cuál es el papel de un horno de sinterización a alta temperatura en atmósfera controlada en los catalizadores derivados de MOF? | Precision Pyrolysis

- ¿Qué hace el gas inerte en el proceso? Garantice la integridad del material con control no reactivo

- Cómo un horno de tubo de atmósfera prepara RPPO deficiente en oxígeno mediante reducción: Logra una conductividad iónica superior

- ¿Cuál es la necesidad de un horno de recocido con atmósfera de argón? Protección de la Calidad del Acero Ferrítico ODS

- ¿Cómo contribuye un horno de alta temperatura con atmósfera controlada al estudio de la corrosión del acero inoxidable 316?

- ¿Cómo facilita un horno de reducción de atmósfera controlada la exsolución in situ? Dominio del crecimiento de nanopartículas de perovskita

- ¿Por qué los pellets de UO2 deben someterse a un tratamiento térmico en un horno de atmósfera reductora? Garantizar la precisión experimental