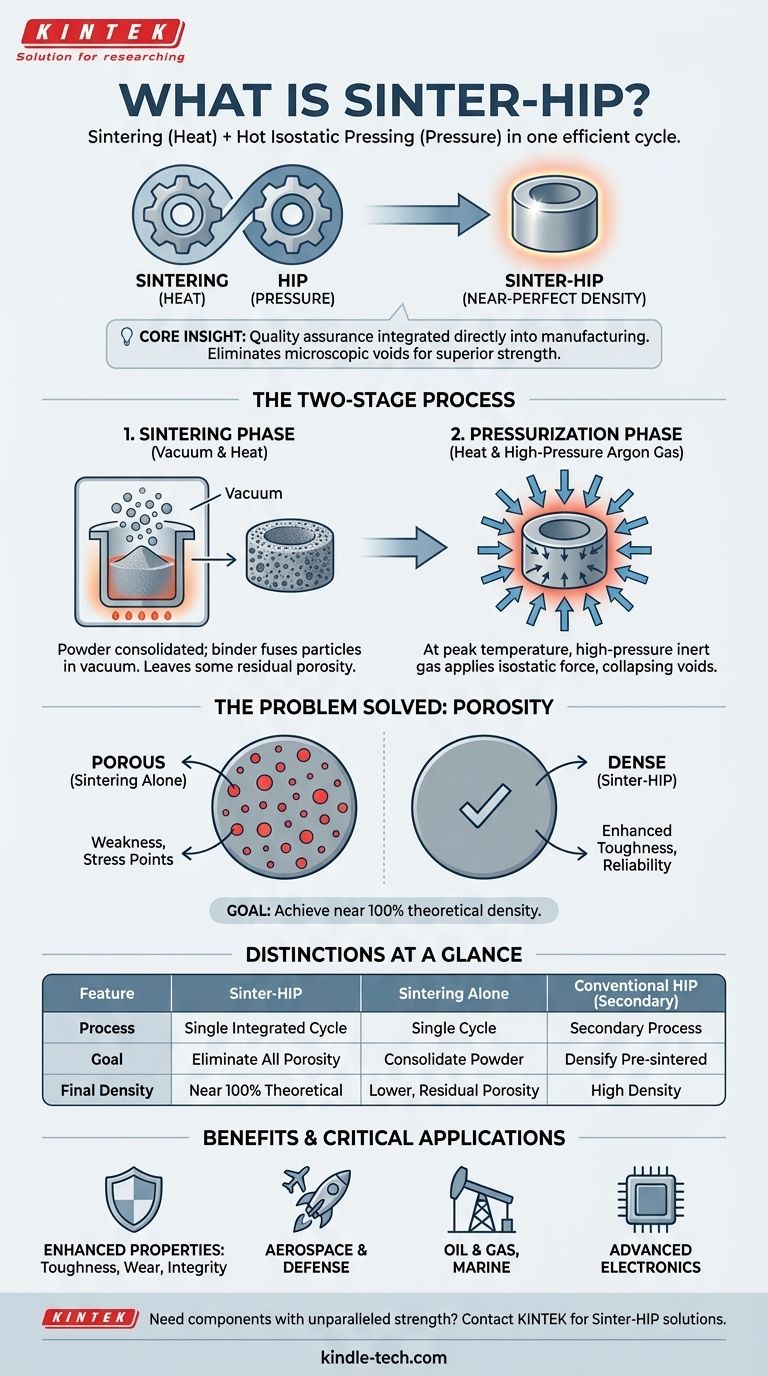

En esencia, el Sinterizado-HIP es un proceso de fabricación de alto rendimiento que combina el sinterizado (calor) y el prensado isostático en caliente (presión) en un único y eficiente ciclo. Está diseñado para consolidar materiales en polvo, como carburo cementado o cerámicas, en un componente sólido con una porosidad interna prácticamente nula. Esto da como resultado un producto final lo más cercano posible a su densidad teórica total, mejorando drásticamente sus propiedades mecánicas.

La clave es que el sinterizado-HIP no es solo un método para formar una pieza; es un proceso de garantía de calidad integrado directamente en la fabricación. Al aplicar gas uniforme y de alta presión a la temperatura máxima, elimina activamente los huecos microscópicos que comprometen la resistencia y fiabilidad de los componentes fabricados solo mediante sinterizado.

Cómo el Sinterizado-HIP logra una densidad casi perfecta

El proceso de sinterizado-HIP es una secuencia cuidadosamente orquestada diseñada para eliminar la porosidad en dos etapas dentro de un solo ciclo de horno.

La fase de sinterizado

Primero, el componente, formado a partir de un material en polvo, se somete a sinterizado al vacío. La pieza se calienta a alta temperatura en vacío, lo que hace que los metales aglutinantes dentro del polvo se fundan y fusionen las partículas del material primario (como el carburo).

La fase de presurización

Al final de la etapa de sinterizado, mientras el componente aún está a la temperatura máxima, el proceso cambia. El vacío se reemplaza con un gas inerte de alta presión, típicamente argón.

La ventaja isostática

Este gas ejerce presión isostática, lo que significa que se aplica uniformemente desde todas las direcciones. Esta inmensa y uniforme presión comprime eficazmente el componente, haciendo que el aglutinante fundido llene los huecos microscópicos restantes y colapse cualquier poro interno.

El problema principal que resuelve el Sinterizado-HIP: la porosidad

El principal enemigo de los componentes de alto rendimiento fabricados con metales en polvo es la porosidad. El Sinterizado-HIP es la solución definitiva a este problema.

El impacto de los huecos internos

La porosidad se refiere a los pequeños espacios vacíos o huecos que quedan entre las partículas de un material después de haber sido compactado y sinterizado. Estos huecos actúan como concentradores de tensión y sitios de iniciación de grietas.

Incluso una pequeña cantidad de porosidad residual puede degradar gravemente la tenacidad, resistencia y resistencia a la corrosión de un componente. Para aplicaciones críticas, tales huecos son puntos de falla inaceptables.

El objetivo de la densidad total

El objetivo del sinterizado-HIP es lograr un componente lo más cercano posible al 100% de su densidad teórica. Esto significa crear un material sólido y homogéneo sin defectos internos, asegurando que sus propiedades sean predecibles y fiables.

Comprendiendo las compensaciones y distinciones

El Sinterizado-HIP es una tecnología específica con claras ventajas, pero es importante distinguirla de procesos relacionados.

Sinterizado-HIP vs. HIP convencional

El prensado isostático en caliente (HIP) convencional es a menudo un proceso secundario y separado que se realiza en una pieza ya sinterizada en una máquina diferente. El Sinterizado-HIP integra ambos pasos en un solo ciclo, lo que lo hace más eficiente.

Además, el sinterizado-HIP suele operar a presiones de gas más bajas que un ciclo HIP independiente, lo que mejora aún más la eficiencia y el impacto ambiental.

Sinterizado-HIP vs. Sinterizado solo

El sinterizado al vacío estándar puede consolidar eficazmente una pieza, pero a menudo deja una pequeña cantidad de porosidad residual. La adición de la fase de presión isostática en el sinterizado-HIP es lo que elimina estos huecos finales, liberando el máximo potencial de rendimiento del material.

Beneficios y aplicaciones clave

La eliminación de la porosidad se traduce directamente en componentes superiores utilizados en las industrias más exigentes del mundo.

Propiedades del material mejoradas

Los componentes que han pasado por el proceso de sinterizado-HIP exhiben una mejora significativa en tenacidad, resistencia al desgaste e integridad estructural general. Esto conduce a una vida útil más larga y una mayor fiabilidad en condiciones extremas.

Industrias críticas

Debido a su capacidad para producir piezas altamente fiables, el sinterizado-HIP es esencial en sectores donde la falla de los componentes no es una opción. Estos incluyen aeroespacial, defensa, petróleo y gas, marina y electrónica avanzada.

Tomando la decisión correcta para su objetivo

La selección del proceso de consolidación térmica adecuado depende completamente de los requisitos de rendimiento del componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El Sinterizado-HIP es la elección definitiva para componentes críticos donde los defectos internos deben eliminarse para garantizar la seguridad y la longevidad.

- Si su enfoque principal es la rentabilidad para piezas no críticas: El sinterizado al vacío estándar puede ser suficiente si la aplicación puede tolerar una pequeña cantidad de porosidad residual.

- Si está consolidando piezas cerámicas o reparando defectos de fundición: Un proceso HIP convencional e independiente suele ser la tecnología más adecuada para estas aplicaciones específicas.

En última instancia, elegir el sinterizado-HIP es una inversión en la integridad del material, asegurando que sus componentes funcionen de manera predecible y fiable en las condiciones más exigentes.

Tabla resumen:

| Característica | Sinterizado-HIP | Sinterizado estándar | HIP convencional |

|---|---|---|---|

| Proceso | Ciclo único e integrado | Ciclo de sinterizado único | Proceso secundario, post-sinterizado |

| Objetivo principal | Eliminar toda la porosidad interna | Consolidar polvo en una pieza sólida | Densificar piezas pre-sinterizadas o fundiciones |

| Densidad final | Casi el 100% de la densidad teórica | Menor, con porosidad residual | Alta densidad |

| Ventaja clave | Máximo rendimiento y fiabilidad | Rentabilidad para piezas no críticas | Eficaz para aplicaciones específicas como cerámicas |

¿Necesita componentes con una resistencia y fiabilidad inigualables?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico. Nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a integrar la tecnología Sinterizado-HIP para producir componentes críticos con una densidad casi perfecta para los sectores aeroespacial, de defensa y energético.

Contacte hoy mismo a nuestros expertos para discutir cómo el Sinterizado-HIP puede mejorar el rendimiento de su material y la longevidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Qué ventajas técnicas ofrece un horno de sinterización por prensado en caliente al vacío? Mejora la densidad del compuesto Fe-Ni/Zr2P2WO12

- ¿Cuáles son las funciones clave de un horno de sinterización de prensado en caliente al vacío? Producir pellets cerámicos de UN de alta densidad

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica