En esencia, el sinterizado de aluminio es un proceso de metalurgia de polvos utilizado para crear piezas metálicas sólidas y funcionales sin fundir el material. Implica tomar polvo fino de aluminio, prensarlo en una forma específica bajo una inmensa presión y luego calentarlo en una atmósfera controlada a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y fusionen.

El sinterizado ofrece un método rentable para producir componentes de aluminio complejos y ligeros en grandes volúmenes. Su éxito, sin embargo, depende críticamente de superar la obstinada capa de óxido que se forma naturalmente en el polvo de aluminio, la cual puede impedir una unión adecuada.

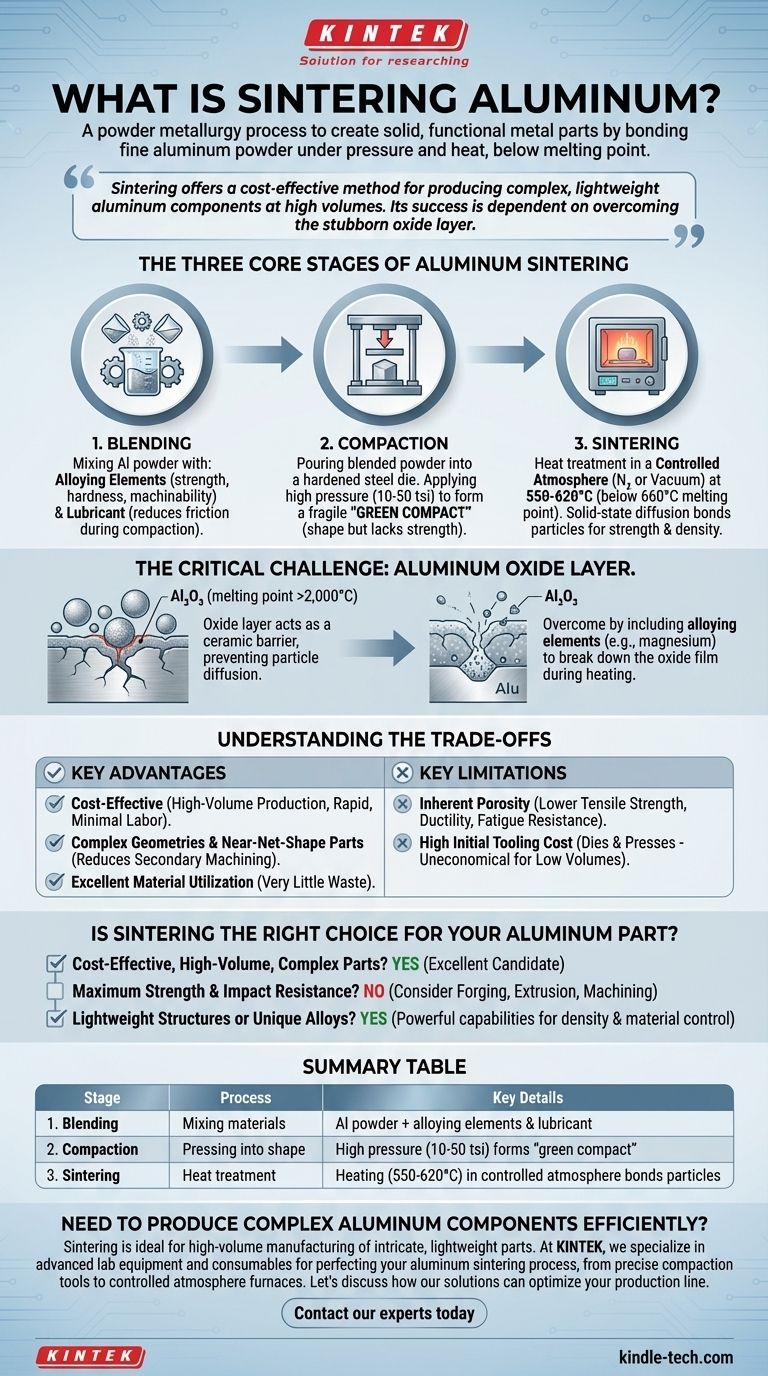

Las Tres Etapas Fundamentales del Sinterizado de Aluminio

El proceso, aunque técnicamente sofisticado, puede entenderse como tres pasos de fabricación distintos. Cada etapa es crucial para lograr las propiedades mecánicas y la precisión dimensional deseadas de la pieza final.

Paso 1: Mezclado

Antes de prensar cualquier cosa, se prepara la materia prima. Esto implica mezclar polvo fino de aluminio con otros elementos.

Se añaden elementos de aleación como cobre, silicio o magnesio para mejorar propiedades como la resistencia, la dureza y la maquinabilidad.

También se mezcla un lubricante para reducir la fricción durante la etapa de compactación, asegurando que el polvo fluya uniformemente dentro del troquel y que la pieza terminada pueda ser expulsada sin problemas.

Paso 2: Compactación

El polvo precisamente mezclado se vierte luego en un troquel de acero endurecido que es el negativo de la forma de la pieza final.

Una potente prensa aplica presión extrema (típicamente entre 10 y 50 toneladas por pulgada cuadrada), compactando el polvo suelto en un objeto cohesivo, aunque frágil.

Esta pieza resultante se conoce como "compacto en verde". Tiene la forma y las dimensiones del producto final, pero carece de resistencia, ya que las partículas solo se mantienen unidas por fricción mecánica.

Paso 3: Sinterizado

Esta es la fase crítica de tratamiento térmico que transforma el frágil compacto en verde en una robusta pieza metálica.

El compacto en verde se coloca en un horno con una atmósfera estrictamente controlada (a menudo a base de nitrógeno o vacío) para evitar una oxidación no deseada.

Se calienta a una temperatura entre 550°C y 620°C, que está por debajo del punto de fusión del aluminio de 660°C. Esta energía térmica hace que los átomos en las superficies de las partículas se difundan, creando fuertes enlaces metalúrgicos donde se tocan. Este proceso, conocido como difusión en estado sólido, es lo que le da a la pieza su resistencia y densidad finales.

El Desafío Crítico: La Capa de Óxido de Aluminio

A diferencia de muchos otros metales, el aluminio presenta un desafío único y significativo para el sinterizado debido a su química.

¿Qué es la Capa de Óxido?

Cuando se expone al aire, el aluminio forma instantáneamente una capa muy delgada, dura y químicamente estable de óxido de aluminio (Al₂O₃) en su superficie.

¿Por qué es un Problema?

Esta capa de óxido tiene un punto de fusión de más de 2.000°C, mucho más alto que el del aluminio puro. Actúa como una barrera cerámica, impidiendo que los átomos metálicos de las partículas adyacentes hagan contacto directo y se difundan durante el proceso de sinterizado.

Cómo se Supera

El sinterizado exitoso de aluminio requiere estrategias específicas para romper esta capa de óxido. Esto a menudo se logra incluyendo ciertos elementos de aleación, como el magnesio, que pueden reaccionar y descomponer la película de óxido durante el calentamiento, permitiendo que el aluminio puro subyacente se una.

Comprendiendo las Ventajas y Desventajas

El sinterizado es un método de fabricación potente, pero no es universalmente superior. Comprender sus pros y sus contras es clave para tomar una decisión informada.

Ventajas Clave

El beneficio principal es la rentabilidad para la producción de alto volumen. Una vez que se fabrica el utillaje, las piezas se pueden producir rápidamente con una mano de obra mínima.

El sinterizado sobresale en la creación de geometrías complejas y piezas casi a medida (near-net-shape), reduciendo o eliminando drásticamente la necesidad de operaciones de mecanizado secundarias.

El proceso tiene una excelente utilización del material, con muy poco desperdicio de polvo en comparación con los métodos sustractivos como el mecanizado.

Limitaciones Clave

Las piezas sinterizadas casi siempre retienen cierto nivel de porosidad inherente. Esto resulta en una menor resistencia a la tracción, ductilidad y resistencia a la fatiga en comparación con las piezas hechas de aluminio forjado, fundido o laminado.

El alto costo inicial del utillaje (troqueles y prensas) hace que el sinterizado sea antieconómico para tiradas de producción de bajo volumen o prototipos.

¿Es el Sinterizado la Elección Correcta para su Pieza de Aluminio?

Para decidir si este proceso se ajusta a sus necesidades, evalúe las prioridades principales de su proyecto.

- Si su enfoque principal es la producción rentable y de alto volumen de piezas complejas: El sinterizado es un excelente candidato, especialmente para componentes donde la resistencia a la tracción extrema no es la máxima prioridad.

- Si su enfoque principal es la máxima resistencia y resistencia al impacto: Debería considerar métodos tradicionales como la forja, la extrusión o el mecanizado a partir de un tocho sólido, ya que producen piezas totalmente densas.

- Si su enfoque principal es crear estructuras ligeras o aleaciones únicas: El sinterizado proporciona potentes capacidades para controlar la densidad y mezclar materiales que son difíciles de lograr con otros métodos.

Al comprender tanto el proceso como sus ventajas y desventajas inherentes, puede determinar con confianza si la metalurgia de polvos es el camino óptimo para fabricar sus componentes de aluminio.

Tabla Resumen:

| Etapa | Proceso | Detalles Clave |

|---|---|---|

| 1. Mezclado | Mezcla de materias primas | Combina polvo de Al con elementos de aleación y lubricante |

| 2. Compactación | Prensado para dar forma | Alta presión (10-50 tsi) forma un 'compacto en verde' |

| 3. Sinterizado | Tratamiento térmico | Calentamiento (550-620°C) en atmósfera controlada une las partículas |

¿Necesita producir componentes complejos de aluminio de manera eficiente?

El sinterizado es ideal para la fabricación de alto volumen de piezas intrincadas y ligeras con una excelente utilización del material. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar su proceso de sinterizado de aluminio, desde herramientas de compactación precisas hasta hornos de atmósfera controlada.

Permítanos discutir cómo nuestras soluciones pueden optimizar su línea de producción. Contacte a nuestros expertos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuáles son las ventajas del sinterizado metalúrgico de polvos? Lograr piezas complejas y rentables

- ¿Cuál es la diferencia entre un horno de aire caliente y una incubadora de laboratorio? Elija el instrumento térmico adecuado

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cuál es el rendimiento de los productos de la pirólisis? Controle su producción de biocarbón, bioaceite o gas de síntesis

- ¿Qué es la atmósfera inerte en la soldadura? Consiga soldaduras limpias y resistentes con un escudo de gas protector

- ¿Cuál es el principio de la evaporación al vacío? Logre un recubrimiento y purificación precisos

- ¿Cuál es el propósito de la máquina de moldeo? Su guía para una producción en masa eficiente

- ¿Cuáles son algunos ejemplos de dónde se utiliza la soldadura fuerte? Unir metales diferentes con uniones de alta resistencia y a prueba de fugas