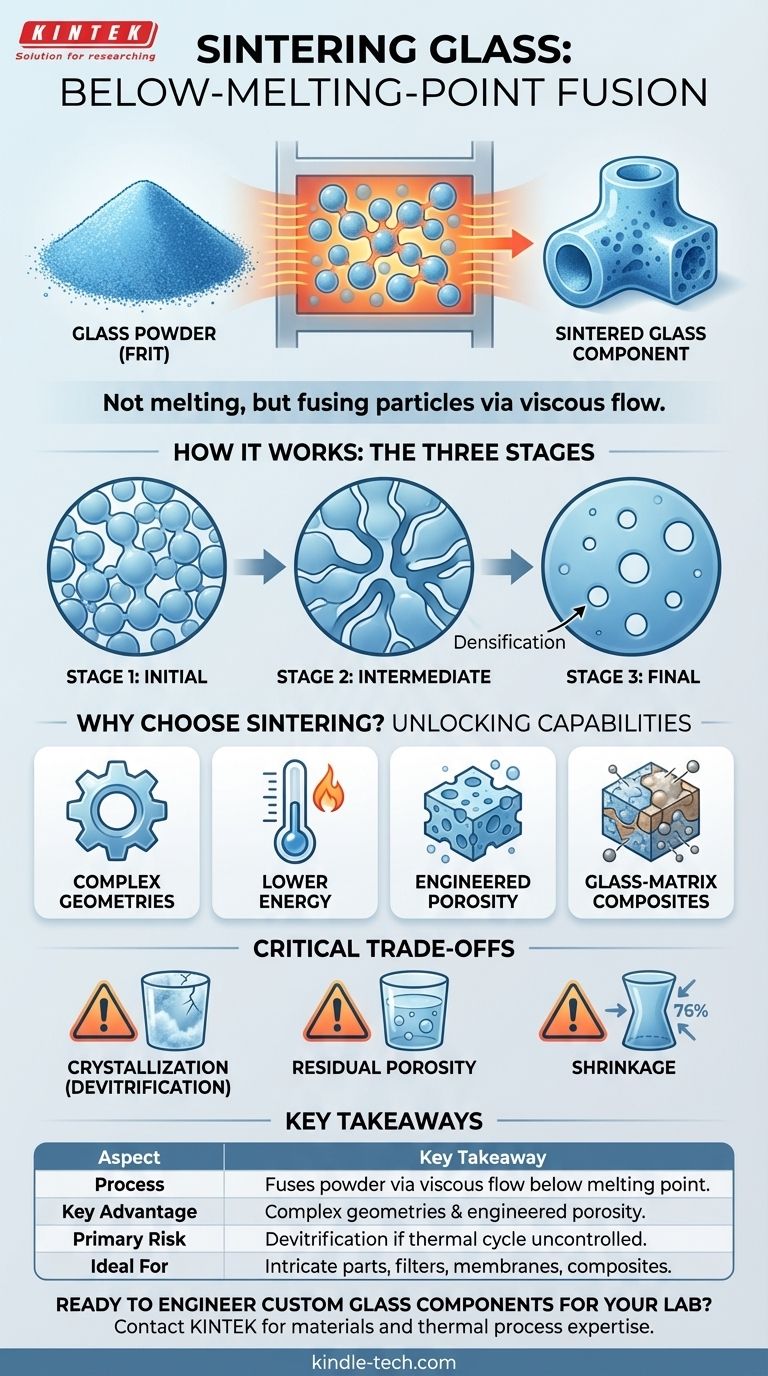

En esencia, el vidrio sinterizado es un proceso térmico utilizado para consolidar polvo de vidrio (conocido como "frita") en una masa sólida a una temperatura inferior a su punto de fusión. En lugar de fundir completamente el material hasta convertirlo en líquido, la sinterización hace que las partículas individuales de vidrio se fusionen en sus puntos de contacto, reduciendo gradualmente el espacio poroso entre ellas y creando un objeto denso y sólido.

El concepto central a entender es que la sinterización no es fusión. Es un método para formar componentes de vidrio haciendo que el material sea lo suficientemente blando como para adherirse, lo que permite la creación de formas complejas y materiales de ingeniería que son imposibles de lograr con las técnicas tradicionales de fusión de vidrio.

¿Cómo funciona realmente la sinterización de vidrio?

El proceso está impulsado por la física fundamental y controlado por una gestión térmica precisa. Transforma un polvo suelto en un sólido coherente.

El punto de partida: polvo de vidrio (frita)

El proceso comienza con vidrio que ha sido triturado y molido hasta obtener un polvo fino, a menudo llamado frita de vidrio. El tamaño y la distribución de la forma de estas partículas de polvo son parámetros críticos que influyen en las propiedades finales de la pieza sinterizada.

La fuerza impulsora: reducción de la energía superficial

Un gran volumen de polvo fino tiene una enorme cantidad de área superficial, lo que corresponde a una alta energía superficial. La naturaleza busca inherentemente el estado de energía más bajo. Al unirse y reducir el espacio entre partículas, el sistema reduce drásticamente su área superficial total, disminuyendo así su energía general.

El mecanismo clave: flujo viscoso

A medida que el polvo de vidrio se calienta, no se licúa. En cambio, su viscosidad (resistencia al flujo) disminuye significativamente. El vidrio se vuelve blando y deformable, lo que le permite fluir lentamente y formar "cuellos" o puentes entre partículas adyacentes.

Piénselo menos como derretir un cubo de hielo en agua y más como gotas de miel pegajosas que se fusionan lentamente en una masa única y más grande. Este flujo viscoso es el mecanismo que cierra los poros y densifica el material.

Las etapas de densificación

El proceso generalmente ocurre en tres etapas superpuestas:

- Etapa inicial: Se forman y crecen cuellos entre las partículas, pero los poros aún están en gran parte interconectados.

- Etapa intermedia: La estructura se densifica rápidamente. La contracción es significativa a medida que los poros forman una red continua en forma de canal.

- Etapa final: Los poros se aíslan y se vuelven esféricos. Los últimos rastros de porosidad se eliminan lentamente para lograr la densidad total, que a menudo es la etapa más desafiante.

¿Por qué elegir la sinterización en lugar de la fusión tradicional?

La sinterización desbloquea capacidades que simplemente no son factibles con el procesamiento por fusión convencional, donde el vidrio se funde en un líquido y luego se moldea, sopla o forma.

Creación de geometrías complejas

La sinterización es excelente para producir piezas con forma casi final con diseños intrincados. El polvo de vidrio se puede moldear o prensar en una forma compleja (un "cuerpo verde") primero y luego calentar, un proceso que es mucho más versátil que intentar moldear vidrio fundido. Este es el principio fundamental detrás de la impresión 3D de vidrio.

Trabajo a temperaturas más bajas

Debido a que la sinterización ocurre por debajo del punto de fusión, requiere menos energía y condiciones de horno menos extremas que la fusión completa. Esto también puede ser crucial cuando se trabaja con vidrios que tienen tendencia a degradarse o reaccionar a temperaturas más altas.

Ingeniería de la porosidad

Al controlar cuidadosamente el tiempo y la temperatura de sinterización, el proceso puede detenerse antes de la densificación completa. Esto permite la creación de estructuras de vidrio porosas con un tamaño de poro definido, que son invaluables para aplicaciones como filtros científicos, membranas y andamios biomédicos.

Fabricación de compuestos de matriz de vidrio

La sinterización permite la mezcla de polvo de vidrio con otros materiales, como cerámicas o metales. Esto hace posible crear materiales compuestos que combinan las propiedades de ambos, lo que sería imposible si el vidrio tuviera que fundirse por completo.

Comprender las compensaciones críticas

Aunque potente, la sinterización es un proceso complejo con desafíos significativos que deben gestionarse para lograr un resultado exitoso.

El desafío de la cristalización (desvitrificación)

Este es el riesgo principal. El vidrio es un material amorfo (no cristalino). Si se mantiene demasiado tiempo en el rango de temperatura de sinterización, puede comenzar a cristalizar, un proceso conocido como desvitrificación. Esta cristalización no deseada hace que el vidrio sea opaco y quebradizo, destruyendo sus propiedades deseadas. El éxito depende de trabajar dentro de una ventana térmica precisa.

El problema de la porosidad residual

Lograr el 100% de densidad y eliminar hasta el último poro es extremadamente difícil. La porosidad residual puede afectar negativamente la resistencia mecánica y, lo que es más importante, la claridad óptica del vidrio. El gas atrapado dentro de los poros es un culpable común.

Gestión de la contracción

A medida que se eliminan los poros, todo el componente se encoge. Esta contracción puede ser sustancial (a menudo del 15 al 20% en volumen) y debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde o del cuerpo verde.

Cómo aplicar esto a su proyecto

La elección de la técnica de conformado de vidrio adecuada depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la geometría intrincada o la porosidad diseñada: La sinterización es el método de fabricación superior y, a menudo, el único viable.

- Si su enfoque principal es la máxima claridad óptica y resistencia mecánica: El procesamiento por fusión tradicional suele ser el camino más fiable y sencillo.

- Si su enfoque principal es crear materiales compuestos con una matriz de vidrio: La sinterización proporciona una ruta de baja temperatura para combinar materiales que no podrían sobrevivir a una fusión completa.

Comprender los principios de la sinterización le permite ir más allá de los límites de la cristalería convencional y diseñar materiales con formas y funciones verdaderamente novedosas.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Fusiona polvo de vidrio (frita) por debajo de su punto de fusión mediante flujo viscoso. |

| Ventaja clave | Permite la creación de geometrías complejas y estructuras porosas diseñadas. |

| Riesgo principal | Desvitrificación (cristalización no deseada) si la temperatura/tiempo no se controlan. |

| Ideal para | Piezas intrincadas, filtros, membranas, compuestos y fabricación de forma casi final. |

¿Listo para diseñar componentes de vidrio personalizados para su laboratorio?

El vidrio sinterizado abre posibilidades para equipos de laboratorio especializados, desde piezas de reactores intrincadas hasta filtros porosos y materiales compuestos únicos. En KINTEK, nos especializamos en proporcionar los equipos y consumibles de laboratorio de alta calidad que necesita para tener éxito.

Nuestros expertos pueden ayudarle a seleccionar los materiales adecuados y comprender los procesos térmicos para su aplicación específica. Hablemos de cómo podemos apoyar sus objetivos de I+D o producción.

Contacte a nuestro equipo hoy para explorar el potencial del vidrio sinterizado en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los principales componentes de la biomasa? Desvelando los Componentes Básicos de la Energía Renovable

- ¿Qué papel juega un sustrato soportado de alúmina en el CCD? Desbloquea el efecto 'compuerta' para membranas de zeolita MFI

- ¿Cuáles son las 3 etapas del proceso de tratamiento térmico? Calentamiento, Mantenimiento y Enfriamiento

- ¿Dos materiales diferentes pueden tener el mismo valor de capacidad calorífica específica? Desvelando la ciencia del comportamiento térmico

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Cuál es la mejor temperatura para soldar fuerte? Consiga uniones perfectas con el metal de aporte adecuado

- ¿Por qué se considera esencial un agitador magnético durante la preparación del catalizador PdLa/ATO? Asegura una dispersión uniforme de las partículas

- ¿Cuáles son las tolerancias para la sinterización láser? Una guía para lograr piezas SLS precisas