En resumen, la sinterización con hidrógeno es un proceso de fabricación a alta temperatura que utiliza una atmósfera rica en hidrógeno para fusionar materiales en polvo en una pieza sólida y densa. A diferencia de la sinterización en aire o al vacío, el hidrógeno actúa como un potente agente químico, limpiando y protegiendo activamente el material a medida que se densifica. Esto da como resultado componentes con propiedades mecánicas superiores y un acabado limpio y brillante.

La conclusión crucial es que el hidrógeno no es meramente un entorno inerte para el calentamiento. Es un participante activo en el proceso de sinterización, utilizado principalmente por su excepcional capacidad para reducir y eliminar los óxidos metálicos, que son perjudiciales para la integridad y la resistencia de la pieza final.

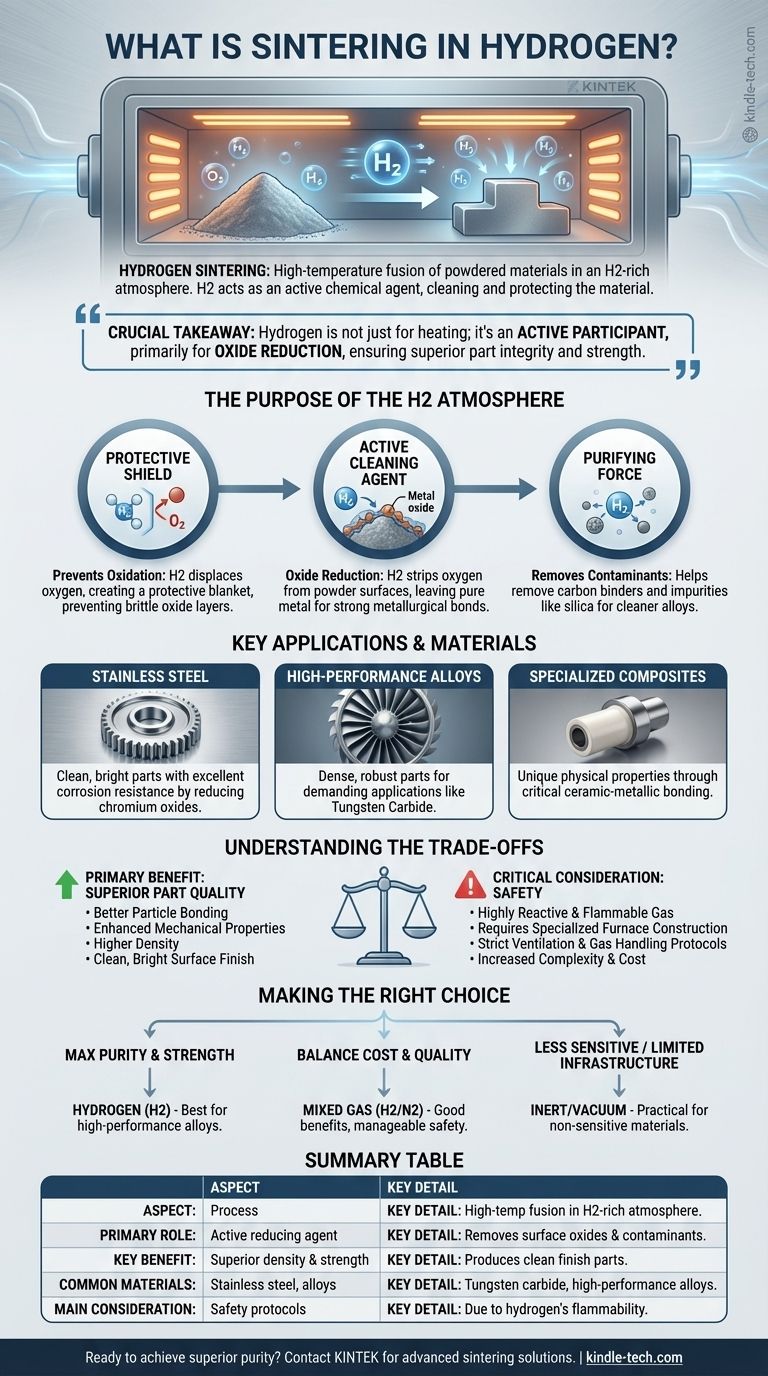

El propósito de la atmósfera de hidrógeno

La sinterización en una atmósfera controlada es esencial para crear piezas de alta calidad a partir de metal o cerámica en polvo. El uso de hidrógeno proporciona varias ventajas químicas distintas que van más allá de simplemente prevenir reacciones no deseadas.

Un escudo protector contra la oxidación

La función más básica de la atmósfera es evitar que el material en polvo se oxide al calentarse. La presencia de hidrógeno puro (H2) o una mezcla de hidrógeno y nitrógeno desplaza el oxígeno, creando una manta protectora alrededor de las piezas. Esto asegura que las partículas de polvo puedan fusionarse correctamente sin formar capas de óxido quebradizas.

Un agente de limpieza activo

El papel más significativo del hidrógeno es la reducción de óxidos. Muchos polvos metálicos tienen una fina capa de óxido en su superficie, incluso antes de entrar en el horno. A medida que aumenta la temperatura, el gas hidrógeno reacciona con estos óxidos metálicos, eliminando el oxígeno y dejando una superficie metálica limpia y pura. Este "fregado" químico es fundamental para lograr fuertes uniones metalúrgicas.

Una fuerza purificadora

Más allá de la eliminación de óxidos, una atmósfera de hidrógeno puede ayudar a eliminar otros contaminantes. Desempeña un papel en el control del carbono al reaccionar con el carbono residual de los aglutinantes utilizados para dar forma a la pieza "verde". También puede ayudar a eliminar impurezas como la sílice, lo que lleva a una aleación final más limpia y un mejor rendimiento del horno.

Aplicaciones y materiales clave

Las propiedades únicas de la sinterización con hidrógeno la convierten en el método preferido para materiales donde la pureza, la resistencia y el acabado superficial son críticos.

Acero inoxidable

Esta es una aplicación muy común. La sinterización con hidrógeno se utiliza para producir piezas de acero inoxidable limpias y brillantes porque reduce eficazmente los óxidos de cromo que se forman naturalmente en la superficie del polvo, asegurando una excelente resistencia a la corrosión y resistencia mecánica.

Aleaciones de alto rendimiento

Materiales como el carburo de tungsteno y otras aleaciones avanzadas exigen un procesamiento de alta pureza para lograr las características de rendimiento requeridas. El hidrógeno proporciona el entorno reductor necesario para crear piezas densas y robustas para aplicaciones industriales exigentes.

Compuestos especializados

Ciertas composiciones cerámico-metálicas también se procesan en hidrógeno. La atmósfera específica ayuda a crear piezas especializadas donde la unión entre los componentes metálicos y cerámicos es crítica para lograr propiedades físicas únicas.

Comprender las ventajas y desventajas

Elegir un proceso de sinterización implica equilibrar los beneficios con las consideraciones prácticas. Si bien es potente, el hidrógeno no es la solución universal para todas las aplicaciones.

El beneficio principal: calidad superior de las piezas

La limpieza química activa de una atmósfera de hidrógeno conduce directamente a piezas con una calidad superior. El resultado es una mejor unión de partículas, lo que se traduce en propiedades mecánicas mejoradas, mayor densidad y un acabado superficial limpio y brillante que a menudo no requiere operaciones de limpieza secundarias.

La consideración crítica: seguridad

El hidrógeno es un gas altamente reactivo e inflamable. Su uso para la sinterización a alta temperatura requiere medidas de seguridad significativas, incluida la construcción especializada de hornos, ventilación y protocolos de manejo de gases. Estos requisitos añaden complejidad y costo en comparación con la sinterización en atmósferas inertes como nitrógeno puro o al vacío.

Tomar la decisión correcta para su proceso

La selección de la atmósfera de sinterización ideal depende completamente del material con el que esté trabajando y del resultado deseado para la pieza final.

- Si su objetivo principal es la máxima pureza y resistencia mecánica: La potente reducción de óxidos del hidrógeno lo convierte en la opción superior para aleaciones de alto rendimiento y aplicaciones exigentes de acero inoxidable.

- Si su objetivo principal es equilibrar el costo con una buena calidad: Un gas mezclado, como una mezcla de hidrógeno/nitrógeno o amoníaco disociado, puede ofrecer muchos de los beneficios del hidrógeno puro con un perfil de seguridad más manejable.

- Si su objetivo principal son materiales que no son sensibles a la oxidación o cuando la infraestructura de seguridad es limitada: Una atmósfera inerte como nitrógeno o argón, o la sinterización al vacío, puede ser un enfoque más práctico.

En última instancia, comprender el papel de la atmósfera es clave para dominar las propiedades finales de un componente sinterizado.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Fusión a alta temperatura de materiales en polvo en una atmósfera rica en hidrógeno. |

| Función principal del hidrógeno | Actúa como un agente reductor activo para eliminar óxidos superficiales y contaminantes. |

| Beneficio clave | Produce piezas con densidad, resistencia mecánica y un acabado limpio superiores. |

| Materiales comunes | Acero inoxidable, carburo de tungsteno y aleaciones de alto rendimiento. |

| Consideración principal | Requiere estrictos protocolos de seguridad debido a la inflamabilidad del hidrógeno. |

¿Listo para lograr una pureza y resistencia superiores en sus componentes sinterizados?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para procesos de sinterización de alto rendimiento. Ya sea que trabaje con acero inoxidable, carburo de tungsteno u otras aleaciones avanzadas, nuestras soluciones están diseñadas para cumplir con los exigentes requisitos de su laboratorio.

Contáctenos hoy para conversar cómo KINTEK puede mejorar sus capacidades de sinterización y ayudarlo a producir piezas más densas, resistentes y de mayor calidad.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Por qué es necesario un horno con atmósfera de hidrógeno para el composite W-Cu? Desbloquee una infiltración y densidad superiores

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura