Técnicamente no existe tal cosa como un "metal SPS". Este término es una abreviatura común que se refiere a un metal o aleación producido utilizando un proceso de fabricación llamado Sinterización por Plasma de Chispa (SPS). Es un método potente para consolidar rápidamente polvos en un material sólido, de alta densidad y a granel, no un tipo de material único en sí mismo.

La sinterización por plasma de chispa no es una aleación específica, sino una potente técnica de consolidación. Su ventaja clave reside en el uso de corriente eléctrica pulsada y presión para fusionar rápidamente los polvos, creando materiales de alta densidad y grano fino que a menudo son imposibles de producir con los métodos tradicionales.

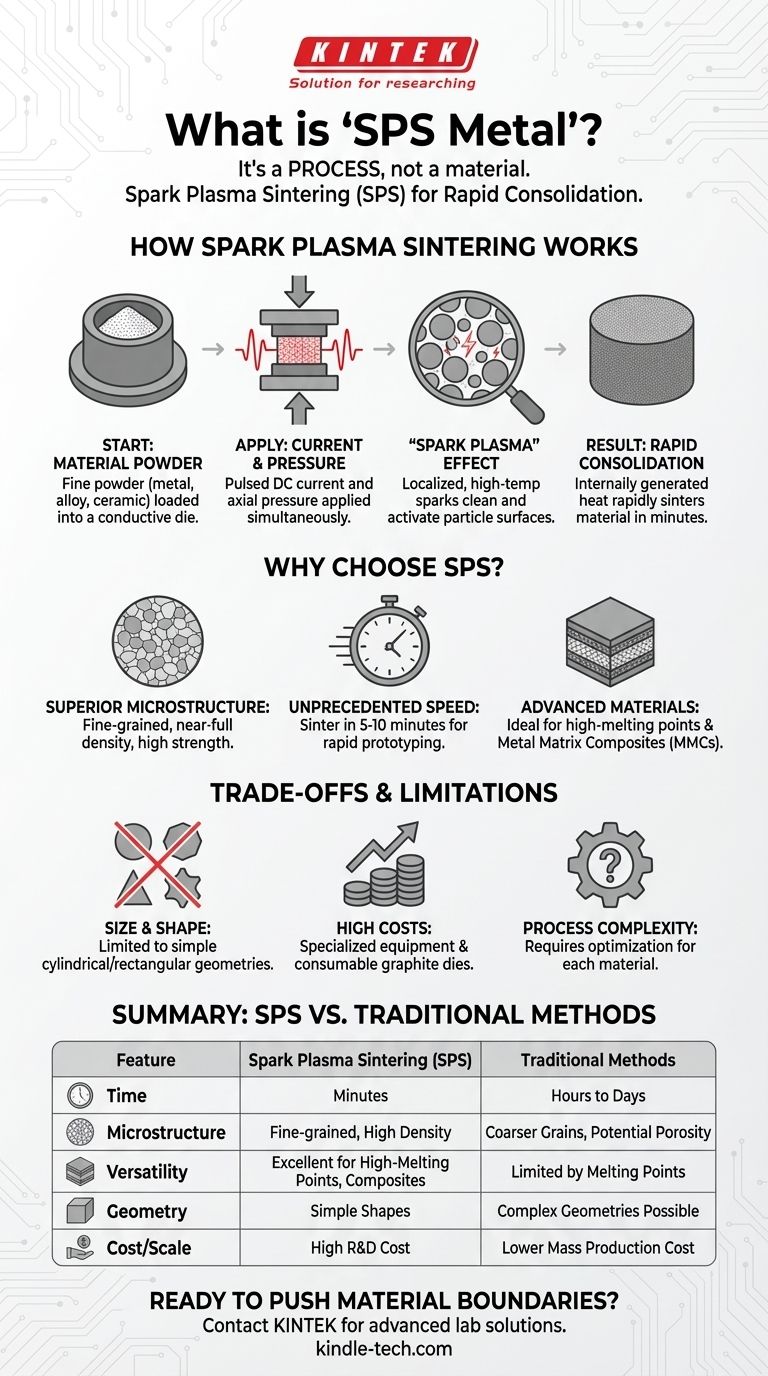

Cómo funciona la sinterización por plasma de chispa

Para comprender los materiales que produce, primero debe comprender el proceso. La SPS es fundamentalmente diferente de las técnicas tradicionales de fusión o prensado debido a cómo aplica la energía.

El punto de partida: Polvo de material

El proceso comienza no con un bloque sólido de metal, sino con un polvo fino del metal, aleación o incluso cerámica deseado. Este polvo se carga en una matriz conductora, que suele estar hecha de grafito.

El mecanismo central: Corriente y presión

Se aplican simultáneamente dos fuerzas clave: una fuerte presión axial desde arriba y desde abajo, y una corriente eléctrica directa pulsada de alto amperaje que pasa directamente a través de las partículas de polvo.

El efecto "plasma de chispa"

La corriente pulsada es la característica definitoria. Genera descargas de chispa localizadas de alta temperatura entre las partículas de polvo individuales. Este efecto limpia microscópicamente las superficies de las partículas y las activa, mejorando drásticamente su capacidad para unirse.

El resultado: Consolidación rápida

Debido a que el calor se genera internamente dentro del propio polvo, toda la masa se calienta increíblemente rápido. Esto permite que el material se sinterice y densifique en cuestión de minutos, en lugar de las horas que requieren los métodos convencionales basados en hornos.

¿Por qué elegir SPS en lugar de los métodos tradicionales?

El mecanismo único de la SPS desbloquea propiedades de los materiales que son difíciles o imposibles de lograr a través de medios convencionales como la fundición, la forja o el prensado en caliente.

Densidad y microestructura superiores

La velocidad extrema del proceso SPS evita que los granos microscópicos dentro del metal crezcan demasiado. Esto da como resultado una microestructura de grano fino, que contribuye directamente a una mayor resistencia, dureza y un rendimiento mecánico general mejorado. La combinación de presión y calor también logra una densidad casi total, eliminando la porosidad que puede debilitar las piezas.

Velocidad sin precedentes

Consolidar un material en 5-10 minutos en lugar de 8-10 horas es un salto revolucionario. Esto permite la creación rápida de prototipos y la iteración durante el desarrollo de materiales.

Procesamiento de materiales avanzados y novedosos

La SPS sobresale en el procesamiento de materiales con puntos de fusión extremadamente altos (como el tungsteno o el tantalio) que son difíciles de fundir tradicionalmente. También es un método líder para crear compuestos de matriz metálica (MMCs) mediante la incrustación de partículas cerámicas en un polvo metálico, creando materiales con propiedades personalizadas.

Comprendiendo las ventajas y limitaciones

Aunque potente, la SPS no es una solución universal. Su aplicación es específica y tiene claras limitaciones.

Restricciones de tamaño y forma

El proceso se limita a las formas cilíndricas o rectangulares simples de las matrices utilizadas. No puede producir las geometrías grandes y complejas posibles con la fundición o la fabricación aditiva. El tamaño de las piezas también está significativamente limitado por la capacidad de la prensa y la fuente de alimentación.

Altos costos de equipo y herramientas

Los sistemas SPS son máquinas especializadas y costosas. Las matrices de grafito utilizadas son consumibles con una vida útil limitada, especialmente a altas temperaturas y presiones. Esto hace que el proceso sea más adecuado para aplicaciones de alto valor.

Complejidad del proceso

Para lograr resultados óptimos se requiere una cuidadosa optimización de muchos parámetros, incluyendo la velocidad de calentamiento, la presión, el patrón de pulsos y el nivel de vacío. Este trabajo de desarrollo debe realizarse para cada material específico.

Tomando la decisión correcta para su objetivo

Considerar un material fabricado mediante SPS depende enteramente del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento: Los materiales fabricados mediante SPS a menudo exhiben una resistencia y densidad superiores debido a su microestructura de grano fino, lo que los hace ideales para aplicaciones aeroespaciales, de defensa o industriales de alta tensión.

- Si su enfoque principal es el desarrollo de materiales novedosos: La SPS es el método ideal para crear compuestos avanzados, materiales de gradiente funcional y consolidar polvos que no pueden procesarse convencionalmente.

- Si su enfoque principal es la creación rápida de prototipos de muestras de materiales: Para componentes pequeños de geometría simple, la SPS puede producir una pieza densa y terminada a partir de polvo en minutos, acortando drásticamente los ciclos de desarrollo.

Comprender que la SPS es un proceso potente le permite centrarse en las propiedades únicas del material que puede desbloquear para su aplicación específica.

Tabla resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Métodos tradicionales (p. ej., Fundición, Prensado en caliente) |

|---|---|---|

| Tiempo de proceso | Minutos | Horas a días |

| Microestructura | Grano fino, alta densidad | Granos más gruesos, posible porosidad |

| Versatilidad del material | Excelente para metales de alto punto de fusión, compuestos | Limitado por los puntos de fusión y la compatibilidad del material |

| Geometría de la pieza | Formas simples (cilíndricas, rectangulares) | Geometrías complejas posibles |

| Costo y escalabilidad | Alto costo de equipo, ideal para I+D y piezas de alto valor | Menor costo para la producción en masa |

¿Listo para superar los límites del rendimiento de los materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales. Ya sea que esté desarrollando nuevos compuestos de matriz metálica, prototipos de aleaciones de alta resistencia o explorando los límites de la sinterización por plasma de chispa, nuestra experiencia y soluciones pueden ayudarle a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden acelerar su innovación en materiales.

Póngase en contacto

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio